Oui, le titane peut être fritté. Ce processus de fabrication, pierre angulaire de la métallurgie des poudres, consiste à compacter la poudre de titane dans une forme souhaitée, puis à la chauffer dans un environnement contrôlé. Cela fusionne les particules ensemble en dessous du point de fusion du métal, formant un composant solide et fonctionnel.

Le frittage du titane n'est pas seulement possible ; c'est une stratégie de fabrication clé pour créer des pièces complexes et rentables avec un minimum de gaspillage de matière. Le succès du processus dépend cependant d'une gestion minutieuse de la haute réactivité du titane, en particulier avec l'oxygène.

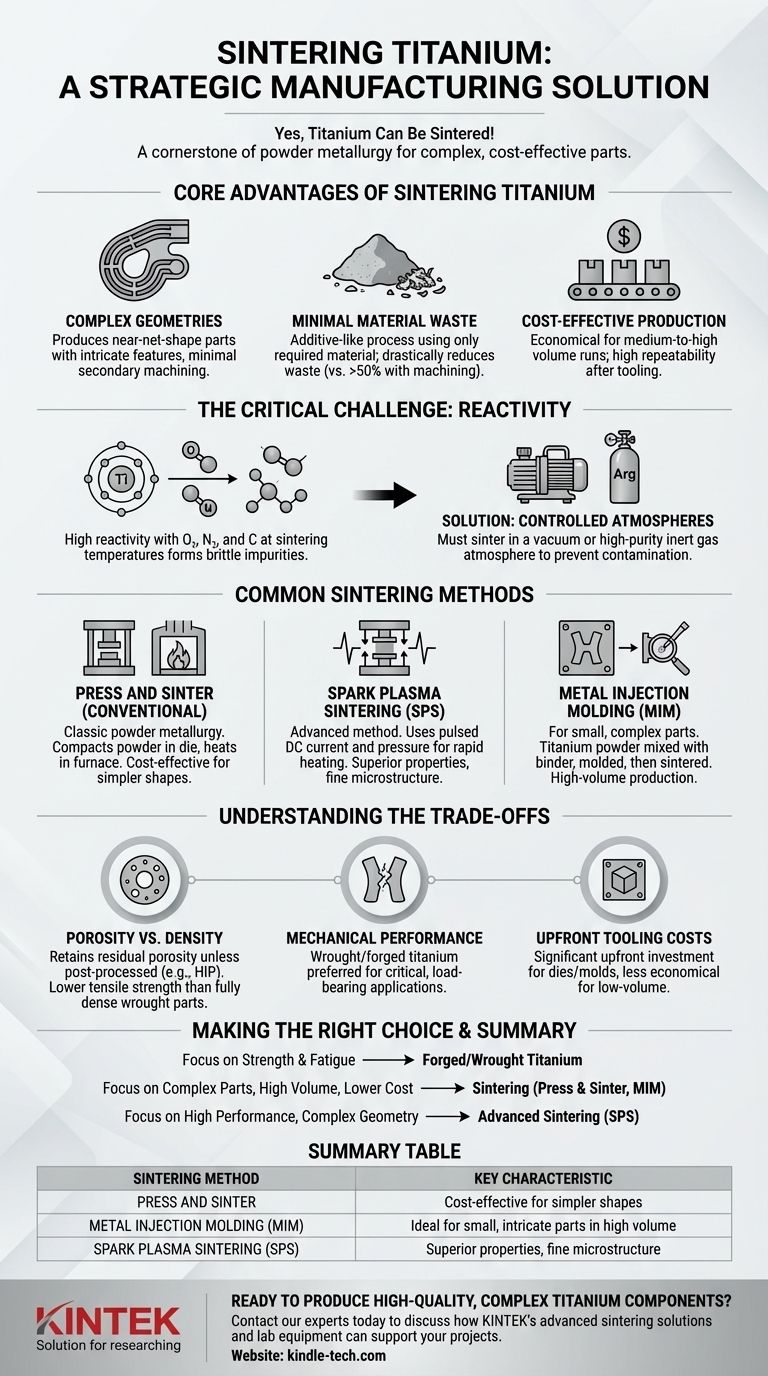

Pourquoi fritter le titane ? Les principaux avantages

Bien que le titane soit célèbre pour sa résistance et sa légèreté, il est également notoirement difficile et coûteux à usiner. Le frittage offre une alternative puissante pour de nombreuses applications.

Création de géométries complexes

Le frittage excelle dans la production de pièces quasi-nettes. Cela signifie que le composant sort du four très proche de ses dimensions finales, nécessitant un traitement secondaire minimal.

Cette méthode permet des caractéristiques complexes comme des canaux internes ou des courbes complexes qui seraient extrêmement coûteuses ou impossibles à créer avec l'usinage soustractif traditionnel.

Minimisation du gaspillage de matière

L'usinage d'une pièce à partir d'un bloc solide de titane peut gaspiller plus de 50 % de la matière première coûteuse, qui est perdue sous forme de copeaux.

Le frittage est un processus de type additif qui n'utilise que le matériau nécessaire pour la pièce elle-même. Cette réduction drastique des déchets est un facteur important de sa rentabilité.

Production rentable

Pour les séries de production de volume moyen à élevé, le frittage est nettement plus économique que l'usinage individuel de chaque pièce.

Une fois l'outillage initial (comme une matrice de presse ou un moule d'injection) créé, les pièces peuvent être produites rapidement et avec une grande répétabilité, réduisant ainsi le coût unitaire.

Le défi critique : Gérer la réactivité du titane

Le principal obstacle au frittage du titane est sa forte tendance à réagir avec les éléments atmosphériques à haute température.

Le problème de la contamination

Aux températures de frittage, le titane absorbe facilement l'oxygène, l'azote et le carbone de l'air. Cette contamination forme des composés fragiles au sein de la structure du métal.

Même de petites quantités de ces impuretés peuvent réduire considérablement la ductilité et la durée de vie en fatigue de la pièce finale, la rendant inutilisable pour toute application exigeante.

La solution : Atmosphères contrôlées

Pour éviter la contamination, le titane doit être fritté sous vide ou dans une atmosphère de gaz inerte de haute pureté, tel que l'argon.

Cet environnement contrôlé prive le processus des éléments réactifs, préservant la pureté chimique inhérente et les propriétés mécaniques du titane.

Méthodes de frittage courantes pour le titane

Différentes techniques de frittage offrent des avantages distincts en termes de coût, de complexité et de performance finale des pièces.

Frittage conventionnel (Pressage et frittage)

C'est la voie classique de la métallurgie des poudres. La poudre de titane est compactée en une pièce "verte" à l'aide d'une presse à matrice, puis chauffée dans un four. C'est une méthode rentable pour les formes plus simples.

Frittage par plasma étincelle (SPS)

Le SPS est une méthode avancée qui utilise une combinaison de haute pression et d'un courant électrique continu pulsé pour chauffer rapidement la poudre.

Cette vitesse inhibe la croissance des grains et permet une densification complète à des températures plus basses, ce qui se traduit par des propriétés mécaniques supérieures. Il est souvent utilisé pour les biomatériaux et les composants aérospatiaux de haute performance.

Moulage par injection de métal (MIM)

Pour les pièces très complexes, de petite à moyenne taille, le MIM est une excellente option. La poudre fine de titane est mélangée à un liant polymère pour créer une matière première qui peut être moulée par injection comme le plastique. Le liant est ensuite retiré et la pièce est frittée.

Comprendre les compromis

Bien que puissant, le frittage n'est pas une solution universelle. Il est crucial de comprendre ses limites inhérentes par rapport à la fabrication traditionnelle.

Porosité vs. Densité

À moins que des techniques avancées comme le pressage isostatique à chaud (HIP) ne soient utilisées comme étape secondaire, la plupart des pièces frittées conservent une petite quantité de porosité résiduelle.

Cela signifie qu'elles ne sont pas denses à 100 %. Cette porosité peut être un point d'initiation de fissures, réduisant potentiellement la résistance à la traction ultime et la durée de vie en fatigue par rapport à une pièce forgée ou corroyée entièrement dense.

Performance mécanique

Pour les applications les plus critiques et porteuses de charge (comme un composant de train d'atterrissage), une pièce forgée et usinée offrira presque toujours des performances supérieures et plus prévisibles en raison de sa densité complète et de sa structure de grain optimisée.

Coûts d'outillage initiaux

Les matrices de presse et les moules d'injection nécessaires au frittage représentent un investissement initial important. Cela rend le processus moins économique pour les prototypes ou les très petites séries de production.

Faire le bon choix pour votre objectif

Le choix du processus de fabrication correct dépend entièrement des exigences spécifiques de votre composant.

- Si votre objectif principal est une résistance maximale et une durée de vie en fatigue : Le titane forgé ou corroyé, usiné à sa forme finale, reste la référence.

- Si votre objectif principal est de produire des pièces complexes en grand volume à moindre coût : Le frittage par pressage et frittage ou le moulage par injection de métal (MIM) est le choix supérieur.

- Si votre objectif principal est une haute performance avec une géométrie complexe et une microstructure fine : Les méthodes avancées comme le frittage par plasma étincelle (SPS) offrent un équilibre puissant de propriétés.

En comprenant le compromis fondamental entre la complexité de fabrication et la densité du matériau, vous pouvez choisir en toute confiance le bon processus pour votre composant en titane.

Tableau récapitulatif :

| Aspect | Méthode de frittage | Caractéristique clé |

|---|---|---|

| Coût et simplicité | Pressage et frittage | Rentable pour les formes plus simples |

| Complexité et volume | Moulage par injection de métal (MIM) | Idéal pour les petites pièces complexes en grand volume |

| Performance et densité | Frittage par plasma étincelle (SPS) | Propriétés supérieures, microstructure fine |

Prêt à produire des composants en titane complexes et de haute qualité ?

KINTEK est spécialisé dans les solutions de frittage avancées et l'équipement de laboratoire nécessaire au succès. Notre expertise en fours à atmosphère contrôlée et en métallurgie des poudres peut vous aider à réaliser une production rentable de pièces en titane complexes avec un minimum de gaspillage de matière.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de frittage de titane et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.