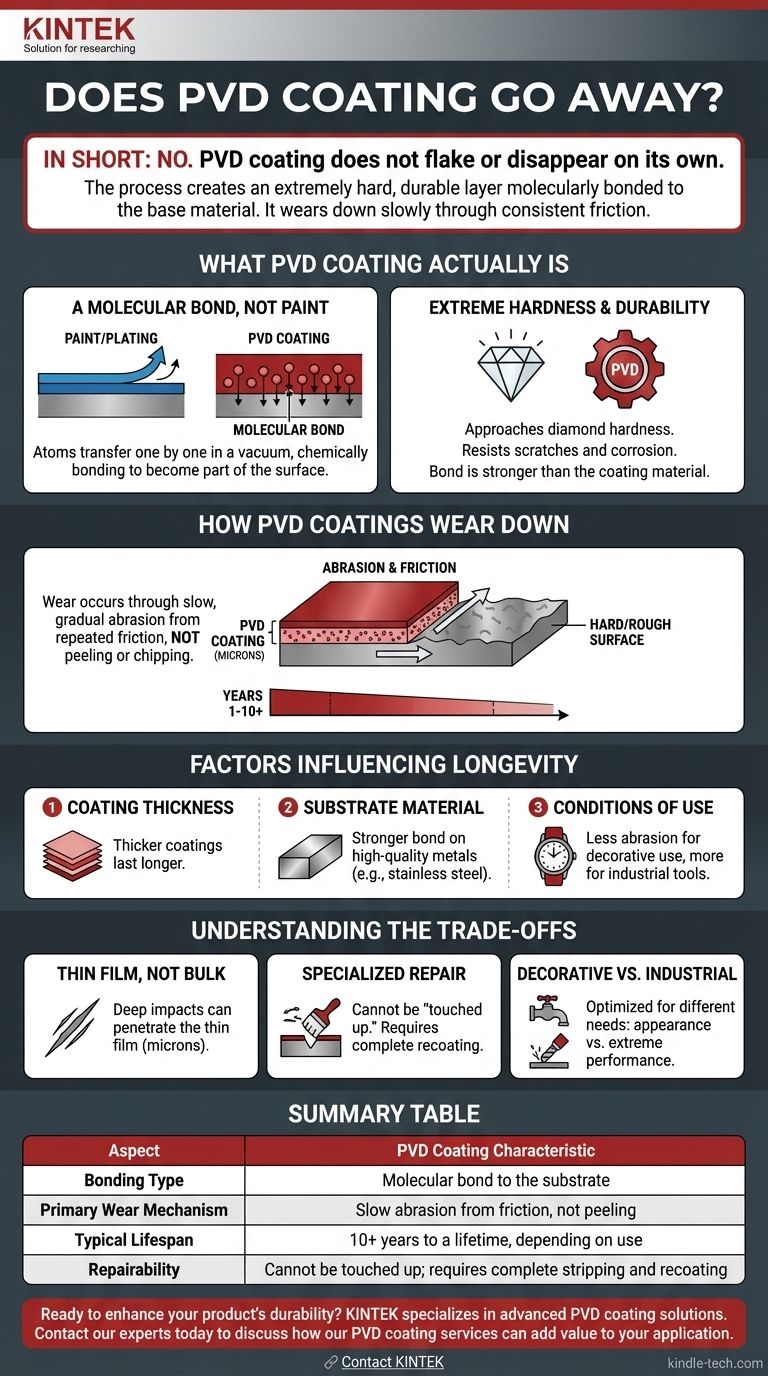

En bref, le revêtement PVD ne s'écaille pas et ne disparaît pas de lui-même. Le processus crée une couche extrêmement dure et durable qui est liée moléculairement au matériau de base. Cependant, comme toute surface, il n'est pas indestructible et peut être progressivement usé sur une très longue période par des frottements et une abrasion constants.

Le principe fondamental à comprendre est que les revêtements PVD s'usent par abrasion lente, et non par écaillage ou ébréchure. Leur durée de vie est moins une question de temps qu'une fonction de l'ampleur de l'usure physique à laquelle ils sont soumis.

Qu'est-ce que le revêtement PVD ?

Le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide sophistiqué, et non un type de peinture ou de placage. Comprendre cette distinction est essentiel pour comprendre sa durabilité.

Une liaison moléculaire, pas une couche de peinture

Le processus PVD transfère un matériau métallique ou céramique atome par atome. Dans une chambre à vide à haute température, un matériau source solide est vaporisé en plasma puis déposé sur l'objet cible, appelé substrat.

Cela crée un film mince et dense qui est lié chimiquement et physiquement à la surface de l'objet lui-même. Il ne se contente pas de se poser dessus ; il devient une partie intégrante de la surface.

Dureté et durabilité extrêmes

Le revêtement résultant est incroyablement dur, approchant dans de nombreux cas la dureté du diamant. C'est pourquoi les articles revêtus de PVD sont exceptionnellement résistants aux rayures et à la corrosion.

Le revêtement ne tombera pas de lui-même car sa liaison au substrat est plus forte que le matériau du revêtement lui-même.

Comment les revêtements PVD s'usent

Bien que les revêtements PVD soient exceptionnellement résistants, ils ne sont pas invincibles. L'usure se produit par interaction physique, et non par dégradation chimique ou vieillissement.

Le rôle de l'abrasion et du frottement

Le principal mécanisme d'usure est l'abrasion. Cela se produit lorsque la surface revêtue frotte de manière répétée contre d'autres surfaces dures ou rugueuses.

Au fil de nombreuses années, ce frottement constant peut lentement user les couches microscopiques du revêtement, exposant finalement le substrat en dessous. Le processus est lent et graduel, et non une défaillance soudaine.

Facteurs influençant la longévité

La durée de vie d'un revêtement PVD peut varier de dix ans à toute une vie, en fonction entièrement de plusieurs facteurs clés :

- Épaisseur du revêtement : Un revêtement plus épais prendra naturellement plus de temps à s'user.

- Matériau du substrat : La liaison est la plus forte sur les métaux de haute qualité comme l'acier inoxydable ou le titane.

- Conditions d'utilisation : Un boîtier de montre revêtu de PVD subira beaucoup moins d'abrasion qu'un foret revêtu de PVD utilisé quotidiennement.

Comprendre les compromis

Le PVD offre des performances exceptionnelles, mais il est important de reconnaître ses limites pratiques.

C'est un film mince, pas un matériau en vrac

Les revêtements PVD sont mesurés en microns (millièmes de millimètre). Bien qu'extrêmement dur, une rayure profonde ou un impact significatif d'un objet pointu peut pénétrer le film mince et exposer le métal de base en dessous.

La réparation est un processus spécialisé

Vous ne pouvez pas "retoucher" un revêtement PVD usé ou endommagé. La restauration de la surface nécessite que la pièce soit professionnellement décapée puis entièrement recouverte dans une chambre PVD, ce qui est souvent peu pratique ou coûteux pour les biens de consommation.

Revêtements décoratifs vs. industriels

Les revêtements PVD utilisés sur les produits de consommation comme les montres ou les robinets sont optimisés pour l'apparence et une résistance modérée à l'usure. Les revêtements PVD industriels, utilisés sur les outils de coupe, sont conçus pour des performances extrêmes et peuvent être plus épais ou fabriqués à partir de matériaux différents.

Faire le bon choix pour votre objectif

- Si votre objectif principal est d'éviter l'écaillage ou l'ébréchure : Le PVD est un choix supérieur aux placages ou peintures traditionnels, car sa liaison moléculaire empêche ce type de défaillance.

- Si votre objectif principal est la longévité décorative (par exemple, montres, bijoux) : Le revêtement durera de nombreuses années avec un entretien raisonnable, mais attendez-vous à ce que les zones de contact élevé (comme un fermoir de montre) finissent par montrer des signes de polissage ou d'usure.

- Si votre objectif principal est la performance industrielle (par exemple, outils) : Le PVD prolonge considérablement la durée de vie et les performances d'un outil, mais il doit être considéré comme une surface haute performance et portable qui finira par succomber à une utilisation extrême.

En fin de compte, la durée de vie d'un revêtement PVD est le reflet direct des exigences physiques qui lui sont imposées.

Tableau récapitulatif :

| Aspect | Caractéristique du revêtement PVD |

|---|---|

| Type de liaison | Liaison moléculaire au substrat |

| Mécanisme d'usure principal | Abrasion lente due au frottement, pas d'écaillage |

| Durée de vie typique | 10 ans et plus, voire à vie, selon l'utilisation |

| Réparabilité | Ne peut pas être retouché ; nécessite un décapage complet et un nouveau revêtement |

Prêt à améliorer la durabilité et les performances de votre produit avec un revêtement PVD qui dure ?

KINTEK est spécialisé dans les solutions de revêtement PVD avancées pour les équipements de laboratoire, les outils et les composants de précision. Nos revêtements offrent une dureté extrême et une résistance à la corrosion, prolongeant la durée de vie et la fiabilité de vos produits.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos services de revêtement PVD peuvent ajouter de la valeur à votre application.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma