Améliorer les performances d'un broyeur à boulets est une question de précision. Une véritable efficacité découle d'un équilibre méthodique entre quatre paramètres opérationnels clés : la vitesse de rotation du broyeur, les caractéristiques de vos médias de broyage, les propriétés du matériau à broyer et le volume de la charge remplissant le broyeur.

Le principe fondamental de l'optimisation d'un broyeur à boulets n'est pas de maximiser une seule variable, mais d'atteindre l'équilibre idéal entre l'impact (pour le broyage grossier) et l'abrasion (pour le broyage fin) afin de correspondre à votre matériau spécifique et aux exigences du produit final.

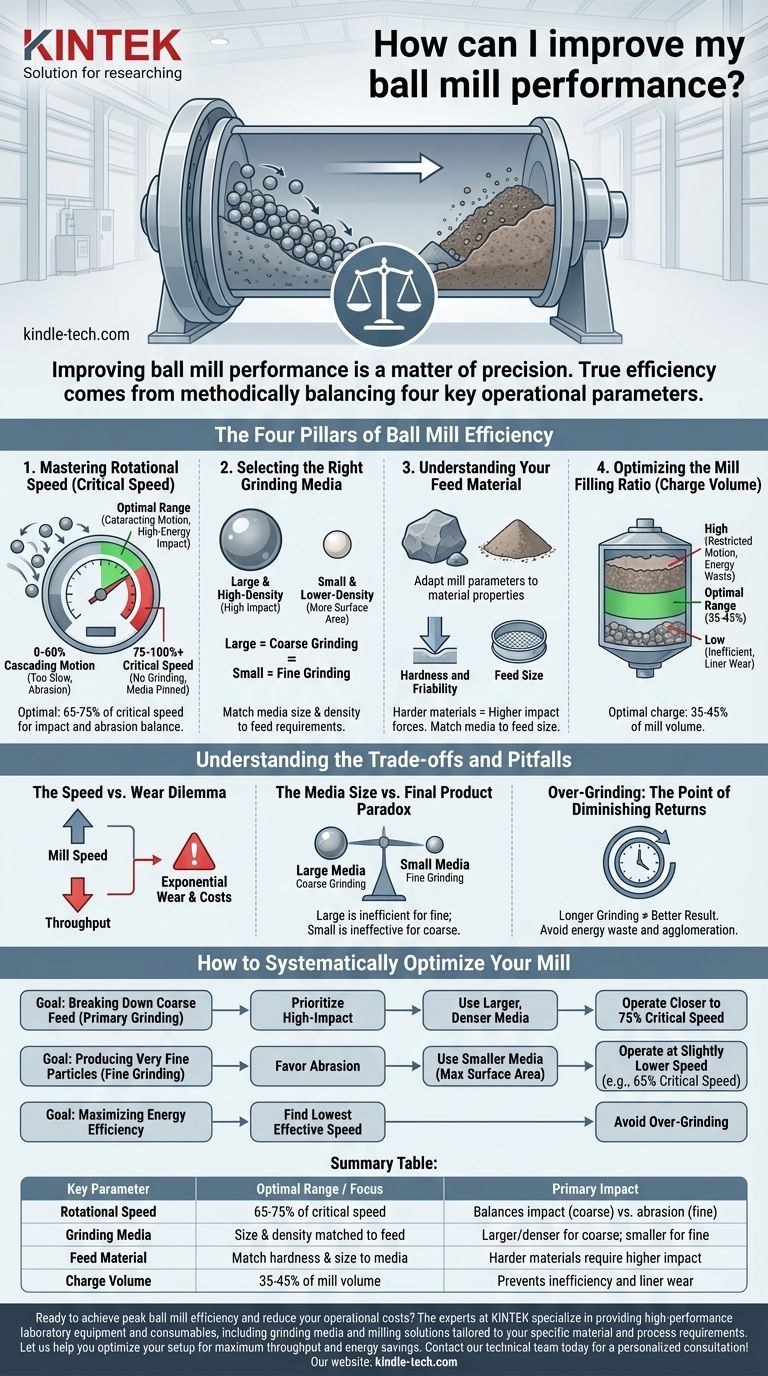

Les quatre piliers de l'efficacité du broyeur à boulets

L'optimisation d'un broyeur à boulets nécessite de comprendre comment ses composants principaux interagissent. Chaque variable influence directement le mécanisme de broyage et la consommation d'énergie globale.

1. Maîtriser la vitesse de rotation (Le concept de "vitesse critique")

La vitesse du broyeur est sans doute le facteur le plus influent. Elle est mieux comprise en relation avec la "vitesse critique", qui est la vitesse théorique à laquelle les médias de broyage seraient simplement plaqués contre la paroi intérieure du broyeur par la force centrifuge.

Fonctionner à cette vitesse (ou au-dessus) n'entraîne aucun broyage.

Un broyage efficace se produit dans un pourcentage spécifique de cette vitesse critique. Trop lent, et les médias ne font que rouler sur la surface de la charge dans un mouvement de cascade, ce qui favorise l'abrasion mais manque de l'impact nécessaire pour casser les particules plus grosses.

La plage optimale est généralement de 65 à 75 % de la vitesse critique. Cela crée un mouvement de cataracte, où les médias sont soulevés presque jusqu'au sommet du broyeur puis retombent sur le matériau, créant les impacts à haute énergie nécessaires pour une réduction efficace de la taille des particules.

2. Sélectionner les bons médias de broyage

Les médias de broyage – les billes elles-mêmes – sont les instruments de réduction de taille. Leurs caractéristiques sont essentielles.

La taille des médias dicte l'énergie de chaque impact. Les billes plus grandes et plus lourdes créent des impacts puissants nécessaires pour casser les grosses particules d'alimentation. Les billes plus petites créent des impacts plus fréquents et à faible énergie et offrent une plus grande surface, ce qui est idéal pour le broyage fin.

La densité des médias joue également un rôle clé. Les médias à haute densité comme l'acier forgé délivrent une énergie d'impact significativement plus élevée que les médias à faible densité comme la céramique, ce qui les rend adaptés aux matériaux durs.

3. Comprendre votre matériau d'alimentation

Le matériau que vous broyez dicte toute la configuration. Vous devez adapter les paramètres du broyeur aux propriétés du matériau, et non l'inverse.

La dureté et la friabilité déterminent la quantité d'énergie requise pour la rupture. Les matériaux plus durs et moins friables nécessitent des forces d'impact plus élevées, ce qui signifie des médias plus denses et une vitesse plus proche de la limite supérieure de la plage optimale.

La taille de l'alimentation doit être adaptée à vos médias de broyage. En règle générale, les médias les plus grands doivent être dimensionnés de manière appropriée pour fracturer efficacement les plus grosses particules de votre alimentation. Si les médias sont trop petits, ils seront inefficaces.

4. Optimisation du taux de remplissage du broyeur (Le "volume de charge")

Le volume de charge est le pourcentage total du volume interne du broyeur occupé par les médias de broyage.

Un faible niveau de charge (par exemple, inférieur à 30 %) réduit le nombre d'événements de broyage, entraînant une inefficacité et une usure accélérée des revêtements du broyeur, qui sont directement frappés par les médias.

Un niveau de charge excessivement élevé (par exemple, supérieur à 45 %) restreint le mouvement des médias. Cela empêche les billes d'être soulevées correctement, amortit l'action de cataracte et gaspille une énergie considérable. La charge optimale est généralement comprise entre 35 et 45 %.

Comprendre les compromis et les pièges

Le réglage d'un broyeur à boulets est un exercice d'équilibre. L'amélioration d'une métrique peut souvent se faire au détriment d'une autre.

Le dilemme vitesse vs usure

L'augmentation de la vitesse du broyeur vers l'extrémité supérieure de la plage optimale peut augmenter le débit. Cependant, cela a un coût significatif. L'usure des médias de broyage et des revêtements du broyeur augmente de manière exponentielle avec la vitesse, ce qui entraîne une augmentation des coûts d'exploitation et de maintenance.

Le paradoxe de la taille des médias vs le produit final

L'utilisation de gros médias est excellente pour les premières étapes du broyage de matériaux grossiers. Cependant, ces grosses billes sont très inefficaces pour produire des particules très fines. Inversement, une charge de petits médias est parfaite pour le broyage fin mais sera totalement inefficace contre une alimentation grossière.

Sur-broyage : le point de rendement décroissant

Broyer le matériau plus longtemps que nécessaire est une erreur courante et coûteuse. Cela consomme d'énormes quantités d'énergie avec peu ou pas de réduction de taille supplémentaire. Dans certains cas, cela peut même être préjudiciable, entraînant une agglomération de particules ou des changements indésirables dans les propriétés du matériau.

Comment optimiser systématiquement votre broyeur

Utilisez votre objectif spécifique pour guider vos ajustements. Commencez par une variable, mesurez le résultat et itérez méthodiquement.

- Si votre objectif principal est de broyer une alimentation grossière (broyage primaire) : Privilégiez les forces d'impact élevées en utilisant des médias plus grands et plus denses et en opérant plus près de 75 % de la vitesse critique.

- Si votre objectif principal est de produire des particules très fines (broyage fin) : Favorisez l'abrasion en utilisant des médias plus petits pour maximiser la surface et en opérant à une vitesse légèrement inférieure (par exemple, 65 % de la vitesse critique).

- Si votre objectif principal est de maximiser l'efficacité énergétique : Trouvez la vitesse la plus basse qui atteint toujours la taille de particule cible dans le temps requis et soyez vigilant pour éviter le sur-broyage.

En ajustant méthodiquement ces variables, vous pouvez transformer votre broyeur à boulets d'un outil de force brute en un instrument de traitement très précis et efficace.

Tableau récapitulatif :

| Paramètre clé | Plage optimale / Objectif | Impact principal |

|---|---|---|

| Vitesse de rotation | 65-75% de la vitesse critique | Équilibre impact (broyage grossier) vs abrasion (broyage fin) |

| Médias de broyage | Taille et densité adaptées à l'alimentation | Médias plus grands/denses pour l'alimentation grossière ; médias plus petits pour le broyage fin |

| Matériau d'alimentation | Adapter la dureté et la taille aux médias | Les matériaux plus durs nécessitent des forces d'impact plus élevées |

| Volume de charge | 35-45% du volume du broyeur | Prévient l'inefficacité et l'usure excessive des revêtements |

Prêt à atteindre une efficacité maximale de votre broyeur à boulets et à réduire vos coûts d'exploitation ?

Les experts de KINTEK sont spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des médias de broyage et des solutions de broyage adaptées à vos besoins spécifiques en matière de matériaux et de processus. Laissez-nous vous aider à optimiser votre installation pour un débit maximal et des économies d'énergie.

Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Pulvérisateur ultrafin vibrant refroidi par eau à basse température avec écran tactile

- Machine de granulation de plastique pour extrudeuse à double vis

Les gens demandent aussi

- Pourquoi les broyeurs planétaires à haute intensité sont-ils préférés pour réduire la cristallinité de la lignocellulose ?

- Quel rôle joue un broyeur planétaire à boulets dans la SHS ? Optimiser l'activation des poudres pour une synthèse d'alliages supérieure

- Quel est le rôle d'un broyeur planétaire dans la synthèse des électrolytes solides sulfurés Li2S–P2S5 ?

- Quel est le rôle spécifique d'un broyeur à billes planétaire à haute énergie dans la synthèse d'électrolytes solides dopés aux sulfures d'argent ?

- Quelle est la fonction d'un broyeur planétaire à billes à haute énergie dans la synthèse de CaO dopé au zirconium ? Optimiser la stabilité du matériau