Pour améliorer l'efficacité d'un broyeur à boulets, vous devez optimiser systématiquement la relation entre sa vitesse de rotation, les caractéristiques des médias de broyage (les boulets) et le volume de matériau traité. Ces trois variables contrôlent directement l'action de broyage à l'intérieur du broyeur, déterminant si l'énergie est utilisée efficacement pour la réduction de la taille des particules ou gaspillée en chaleur excessive, bruit et usure de l'équipement.

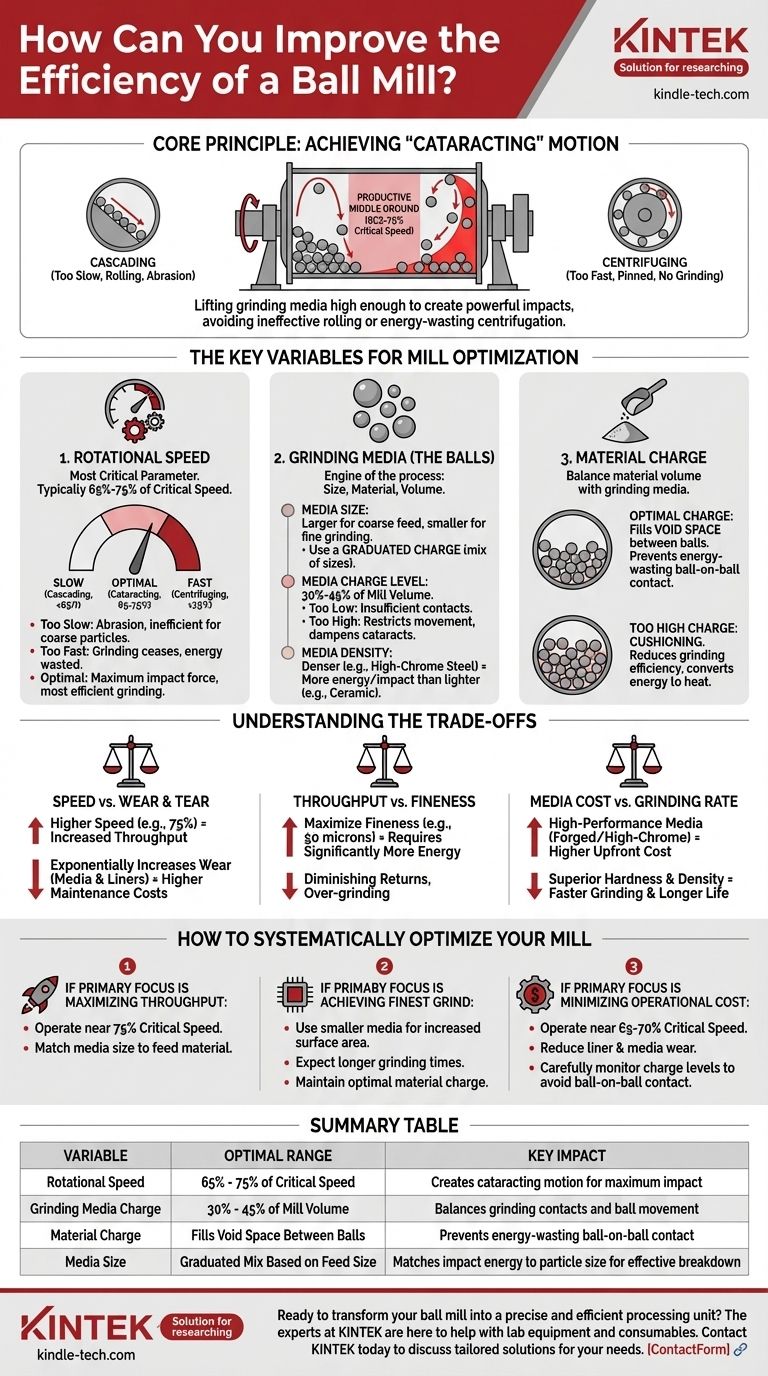

Le principe fondamental de l'efficacité d'un broyeur à boulets est d'atteindre un état de mouvement de « cataracte », où les médias de broyage sont soulevés suffisamment haut pour retomber et créer des impacts puissants, sans être plaqués contre la paroi du broyeur par la force centrifuge. C'est le juste milieu productif entre le roulement inefficace et la centrifugation gaspilleuse d'énergie.

Les variables clés pour l'optimisation du broyeur

La véritable efficacité ne consiste pas à faire fonctionner le broyeur plus vite ou plus longtemps ; il s'agit de créer l'environnement interne idéal pour la comminution (réduction de la taille des particules). Cela nécessite un équilibre attentif de plusieurs facteurs interconnectés.

1. Vitesse de rotation

La vitesse du broyeur est sans doute le paramètre le plus critique. Elle est généralement définie en pourcentage de la « vitesse critique » — la vitesse théorique à laquelle la couche extérieure des boulets serait centrifugée et adhérerait à la garniture du broyeur.

- Trop lent (Cascadage) : En dessous de 65 % de la vitesse critique, les boulets ont tendance à culbuter et à rouler sur la face de la charge. Cette action est dominée par l'abrasion et est inefficace pour décomposer les particules plus grossières.

- Trop rapide (Centrifugation) : À l'approche ou au-delà de la vitesse critique, les boulets sont plaqués contre la paroi du broyeur. L'action de broyage cesse complètement et toute l'énergie est gaspillée.

- Optimal (Cataracte) : Généralement entre 65 % et 75 % de la vitesse critique, les boulets sont soulevés sur le côté montant du broyeur et retombent librement sur la charge. Cela crée la force d'impact maximale, conduisant au broyage le plus efficace.

2. Médias de broyage (Les boulets)

Les boulets sont le moteur du processus de broyage. Leur taille, leur matériau et le volume total qu'ils occupent sont cruciaux pour l'efficacité.

- Taille des médias : Des boulets plus grands sont nécessaires pour décomposer les grosses particules d'alimentation en raison de leur énergie d'impact plus élevée. Des boulets plus petits offrent plus de surface et sont meilleurs pour le broyage fin des particules déjà plus petites. Une configuration optimale utilise souvent une charge graduée avec un mélange de tailles.

- Niveau de charge des médias : C'est le volume du broyeur rempli par les boulets, généralement entre 30 % et 45 %. Une charge trop faible entraîne des contacts de broyage insuffisants. Une charge trop élevée peut restreindre le mouvement du matériau et des boulets, amortissant le mouvement de cataracte.

- Densité des médias : Des médias plus denses, comme l'acier à haute teneur en chrome, délivrent plus d'énergie par impact que des médias plus légers comme la céramique. Le choix dépend de la dureté du matériau broyé et du niveau de contamination souhaité.

3. Charge de matériau

La quantité de matériau introduite dans le broyeur doit être équilibrée avec les médias de broyage.

- Volume de charge : La charge de matériau optimale remplit l'espace vide entre les boulets. Si le niveau de matériau est trop bas, les boulets se heurteront les uns aux autres et à la garniture du broyeur, gaspillant de l'énergie et provoquant une usure rapide.

- Niveau de charge trop élevé : Si le niveau de matériau est trop élevé, il amortira les impacts des boulets qui tombent, réduisant considérablement l'efficacité du broyage et convertissant l'énergie en chaleur.

Comprendre les compromis

L'optimisation d'un broyeur à boulets n'est pas un processus universel. L'amélioration d'une métrique se fait souvent au détriment d'une autre, et comprendre ces compromis est essentiel à une gestion efficace.

Vitesse par rapport à l'usure et à la déchirure

Fonctionner à l'extrémité supérieure de la plage de vitesse optimale (par exemple, 75 % de la vitesse critique) augmentera généralement le débit. Cependant, cela augmente également de manière exponentielle le taux d'usure des médias de broyage et des garnitures internes du broyeur, entraînant des coûts de maintenance plus élevés et des temps d'arrêt plus fréquents.

Débit par rapport à la finesse

Obtenir une taille de particule très fine nécessite beaucoup plus d'énergie et de temps. La relation n'est pas linéaire ; réduire la taille des particules de 100 microns à 50 microns demande beaucoup plus d'énergie que de la réduire de 200 à 150. Pousser pour une finesse maximale peut entraîner des rendements décroissants où la majeure partie de l'énergie est dépensée pour sur-broyer des particules qui sont déjà suffisamment petites.

Coût des médias par rapport au taux de broyage

Les médias haute performance (acier forgé, acier à haute teneur en chrome) sont plus chers au départ, mais offrent une dureté, une densité et une résistance à l'usure supérieures. Cela se traduit par un broyage plus rapide et une durée de vie plus longue. Pour les applications moins exigeantes, des médias moins chers en fonte ou en céramique peuvent suffire, mais ils s'useront plus rapidement et broieront moins efficacement.

Comment optimiser systématiquement votre broyeur

Votre approche doit être guidée par votre objectif opérationnel principal. Définissez ce que signifie « efficacité » pour votre processus spécifique et ajustez les variables clés en conséquence.

- Si votre objectif principal est de maximiser le débit : Fonctionnez près de l'extrémité supérieure de la plage de vitesse optimale (environ 75 % de la vitesse critique) et assurez-vous que la taille de vos médias est correctement adaptée pour décomposer efficacement votre matériau d'alimentation.

- Si votre objectif principal est d'obtenir le broyage le plus fin : Envisagez d'utiliser des médias de broyage plus petits pour augmenter le contact de surface et soyez prêt à des temps de broyage plus longs. Maintenez une charge de matériau optimale pour éviter les effets d'amortissement.

- Si votre objectif principal est de minimiser les coûts opérationnels : Fonctionnez à une vitesse légèrement inférieure (environ 65-70 % de la vitesse critique) pour réduire considérablement l'usure des garnitures et des médias. Surveillez attentivement vos niveaux de charge de médias et de matériau pour vous assurer qu'aucune énergie n'est gaspillée en contact broyeur-broyeur.

En ajustant et en mesurant méthodiquement ces paramètres fondamentaux, vous pouvez transformer votre broyeur à boulets d'un outil de force brute en une unité de traitement précise et hautement efficace.

Tableau récapitulatif :

| Variable | Plage optimale | Impact clé |

|---|---|---|

| Vitesse de rotation | 65 % - 75 % de la vitesse critique | Crée un mouvement de cataracte pour un impact maximal |

| Charge de médias de broyage | 30 % - 45 % du volume du broyeur | Équilibre les contacts de broyage et le mouvement des boulets |

| Charge de matériau | Remplit l'espace vide entre les boulets | Prévient le contact boulet-boulet gaspillant de l'énergie |

| Taille des médias | Mélange gradué basé sur la taille de l'alimentation | Adapte l'énergie d'impact à la taille des particules pour une décomposition efficace |

Prêt à transformer votre broyeur à boulets en une unité de traitement précise et efficace ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables, offrant des solutions sur mesure pour les besoins de broyage et de mouture de votre laboratoire. Que vous vous concentriez sur la maximisation du débit, l'obtention d'un broyage plus fin ou la réduction des coûts opérationnels, notre équipe peut vous aider à sélectionner le bon équipement et à optimiser votre processus pour des performances maximales. Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la productivité de votre laboratoire !

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Petite machine de moulage par injection pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un broyeur planétaire à billes à haute énergie dans la synthèse de formes de déchets céramiques d'iodure-vanadate-plomb ?

- Pourquoi les broyeurs planétaires à haute intensité sont-ils préférés pour réduire la cristallinité de la lignocellulose ?

- Quelle est la fonction d'un broyeur planétaire à billes à haute énergie dans la synthèse de CaO dopé au zirconium ? Optimiser la stabilité du matériau

- Pourquoi un broyeur planétaire à billes à haute énergie est-il préféré à la coulée traditionnelle pour les alliages à haute entropie nanocristallins ?

- Quel est le rôle d'un broyeur planétaire dans la synthèse des électrolytes solides sulfurés Li2S–P2S5 ?