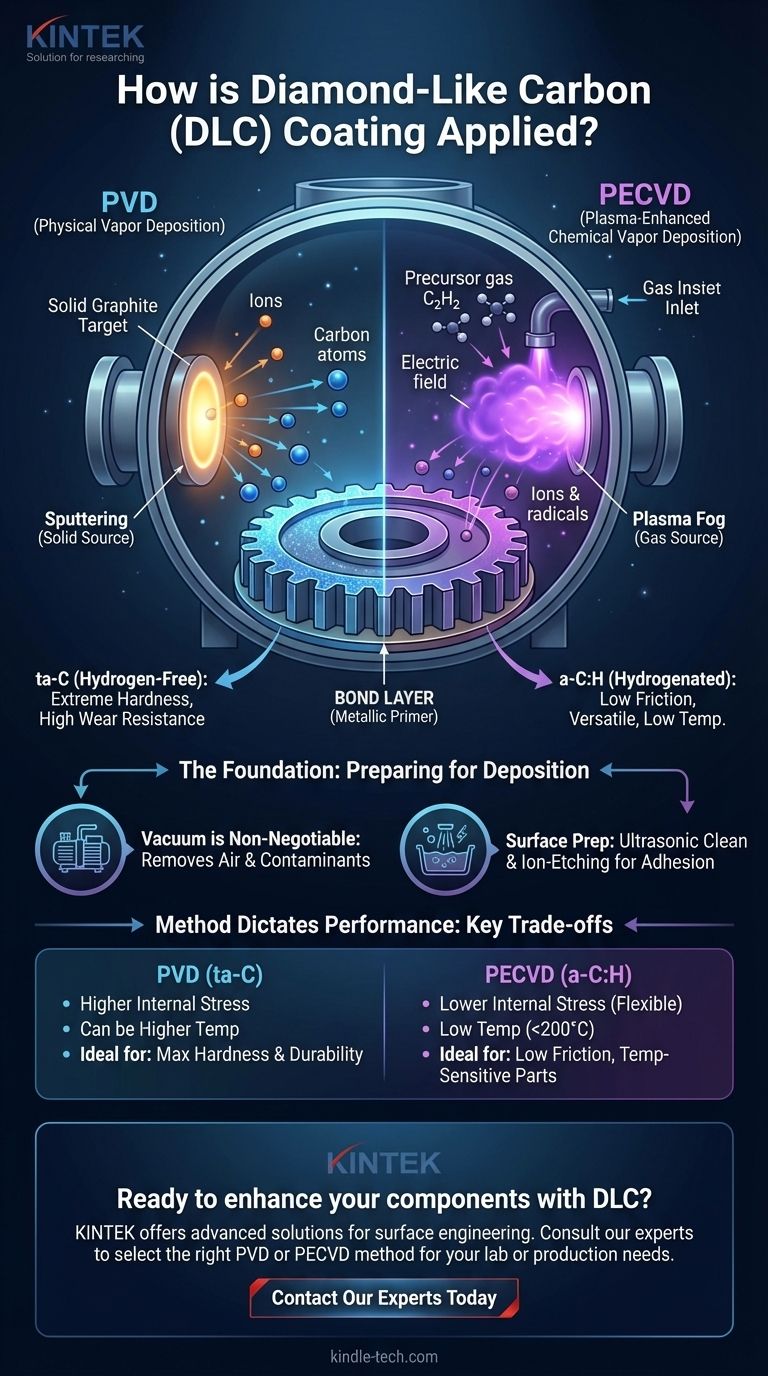

À la base, l'application d'un revêtement de carbone de type diamant (DLC) est un processus de dépôt sous vide, et non une simple application humide comme la peinture. Les méthodes les plus courantes sont le dépôt chimique en phase vapeur assisté par plasma (PECVD), qui utilise un gaz précurseur, et le dépôt physique en phase vapeur (PVD), qui utilise une cible de carbone solide. Le composant à revêtir est placé dans une chambre à vide où une combinaison de plasma à haute énergie et de champs électriques provoque le dépôt d'atomes de carbone sur sa surface, formant un film mince et dur.

La méthode d'application spécifique choisie n'est pas seulement un détail du processus—c'est le facteur le plus important qui détermine les propriétés finales du revêtement, y compris sa dureté, sa friction et sa contrainte interne. Comprendre la différence entre ces méthodes est essentiel pour sélectionner un revêtement DLC qui résoudra réellement votre problème d'ingénierie.

Le Fondement : Préparation au Dépôt

Toutes les méthodes d'application DLC avancées se déroulent dans un environnement de vide poussé. Ce n'est pas facultatif ; c'est fondamental pour la qualité et l'adhérence du revêtement.

Pourquoi le Vide est Non-Négociable

Une chambre à vide est mise sous vide pour éliminer les gaz atmosphériques tels que l'oxygène, l'azote et la vapeur d'eau. Chacune de ces molécules résiduelles contaminerait le revêtement, créant un film faible et poreux qui échouerait en service. Le vide garantit que seuls les atomes de carbone désirés atteignent la surface de la pièce.

Le Rôle Critique de la Préparation de Surface

Avant d'entrer dans la chambre, chaque composant doit subir un processus de nettoyage ultrasonique en plusieurs étapes pour éliminer toutes les huiles, graisses et particules. L'étape finale a souvent lieu à l'intérieur de la chambre elle-même, où un processus de gravure ionique utilise le plasma pour sabler microscopiquement la surface, assurant qu'elle est atomiquement propre pour une adhérence maximale.

Méthodes d'Application Principales : PVD vs. PECVD

Bien qu'il existe de nombreuses variations, presque toutes les applications DLC commerciales appartiennent à deux familles principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur assisté par plasma (PECVD).

Dépôt Physique en Phase Vapeur (PVD)

Le PVD transporte physiquement le carbone d'une source solide vers la surface du composant. Considérez-le comme un jet d'atomes microscopique.

La méthode PVD la plus courante pour le DLC est la pulvérisation cathodique (sputtering). Dans ce processus, des ions argon de haute énergie bombardent une cible de graphite solide. Cet impact « pulvérise » ou éjecte des atomes de carbone, qui voyagent ensuite à travers le vide et se déposent sur votre pièce.

Les méthodes PVD sont souvent utilisées pour créer un DLC extrêmement dur et sans hydrogène connu sous le nom de carbone amorphe tétraédrique (ta-C).

Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD)

Le PECVD construit le revêtement à partir d'un précurseur de gaz chimique. Considérez cela comme la création d'un brouillard spécialisé qui se condense et se solidifie en un film.

Dans cette méthode, un gaz hydrocarboné (comme l'acétylène, C₂H₂) est introduit dans la chambre. Un champ électrique puissant enflamme le gaz en un plasma, qui décompose les molécules en ions carbone et hydrogène. Une tension de polarisation négative appliquée à la pièce accélère ces ions positifs vers elle, où ils s'accumulent pour former le revêtement.

Cette méthode produit du carbone amorphe hydrogéné (a-C:H), la forme de DLC la plus courante et la plus polyvalente.

Comprendre les Compromis : La Méthode Dicte la Performance

Choisir entre PECVD et PVD est une décision d'ingénierie basée sur le résultat requis. Le processus d'application contrôle directement la microstructure du revêtement et, par conséquent, sa performance.

Le Facteur Hydrogène : a-C:H vs. ta-C

Les processus PECVD incorporent intrinsèquement de l'hydrogène dans le film, créant a-C:H. Cet hydrogène abaisse la contrainte interne du revêtement, le rendant plus flexible et offrant souvent un coefficient de friction très faible.

La pulvérisation cathodique PVD, en revanche, peut créer ta-C, un film presque sans hydrogène. Ces revêtements ont un pourcentage beaucoup plus élevé de liaisons de type diamant (sp³), ce qui les rend nettement plus durs et plus résistants à l'usure, mais souvent avec une contrainte interne plus élevée.

Sensibilité à la Température du Substrat

Le PECVD est généralement un processus à plus basse température, fonctionnant souvent en dessous de 200°C (400°F). Cela le rend idéal pour revêtir des matériaux sensibles à la température comme certains aciers à outils, alliages d'aluminium, ou même certains polymères, sans altérer leurs propriétés sous-jacentes.

Certains processus PVD peuvent nécessiter des températures plus élevées, ce qui doit être pris en compte lors du choix d'un matériau de base.

L'Étape Invisible : La Couche de Liaison

Le film DLC lui-même adhère rarement directement au substrat. Une étape intermédiaire critique est le dépôt d'une couche de liaison métallique (souvent chrome, titane ou silicium) d'une épaisseur de quelques nanomètres seulement. Cette couche agit comme un « apprêt », assurant que la couche DLC subséquente dispose d'une ancre chimique solide sur la pièce.

Faire le Bon Choix pour Votre Objectif

La meilleure méthode d'application est définie entièrement par votre objectif principal. Consultez votre fournisseur de revêtement concernant vos besoins spécifiques, mais utilisez ces principes comme guide.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Un revêtement ta-C sans hydrogène, généralement appliqué via une méthode PVD comme l'arc ou la pulvérisation cathodique, est probablement le meilleur choix.

- Si votre objectif principal est une faible friction et une polyvalence : Un revêtement a-C:H hydrogéné appliqué via PECVD est la norme de l'industrie et offre un excellent équilibre de propriétés pour la plupart des composants mécaniques.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Vous devez spécifier un processus PECVD à basse température pour éviter d'endommager ou de déformer votre composant.

En comprenant comment la méthode d'application façonne le matériau final, vous pouvez spécifier le revêtement DLC précis qui résoudra votre défi d'ingénierie.

Tableau Récapitulatif :

| Méthode | Type de Revêtement | Caractéristiques Clés | Idéal Pour |

|---|---|---|---|

| PVD (Dépôt Physique en Phase Vapeur) | ta-C (Sans hydrogène) | Dureté extrême, haute résistance à l'usure, contrainte interne plus élevée | Composants nécessitant une dureté et une durabilité maximales |

| PECVD (Dépôt Chimique en Phase Vapeur Assisté par Plasma) | a-C:H (Hydrogéné) | Excellente faible friction, polyvalent, processus à plus basse température | Composants mécaniques généraux, matériaux sensibles à la température |

Prêt à améliorer vos composants avec un revêtement DLC haute performance ?

La sélection de la bonne méthode d'application est essentielle pour obtenir la dureté, la friction et la durabilité spécifiques que votre projet exige. KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour la science des matériaux, y compris les solutions pour l'ingénierie des surfaces. Notre expertise peut vous aider à naviguer dans les complexités du PVD et du PECVD pour garantir des résultats optimaux pour vos besoins de laboratoire ou de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications de revêtement DLC et fournir l'équipement approprié pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Moules de Pressage Isostatique pour Laboratoire

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température