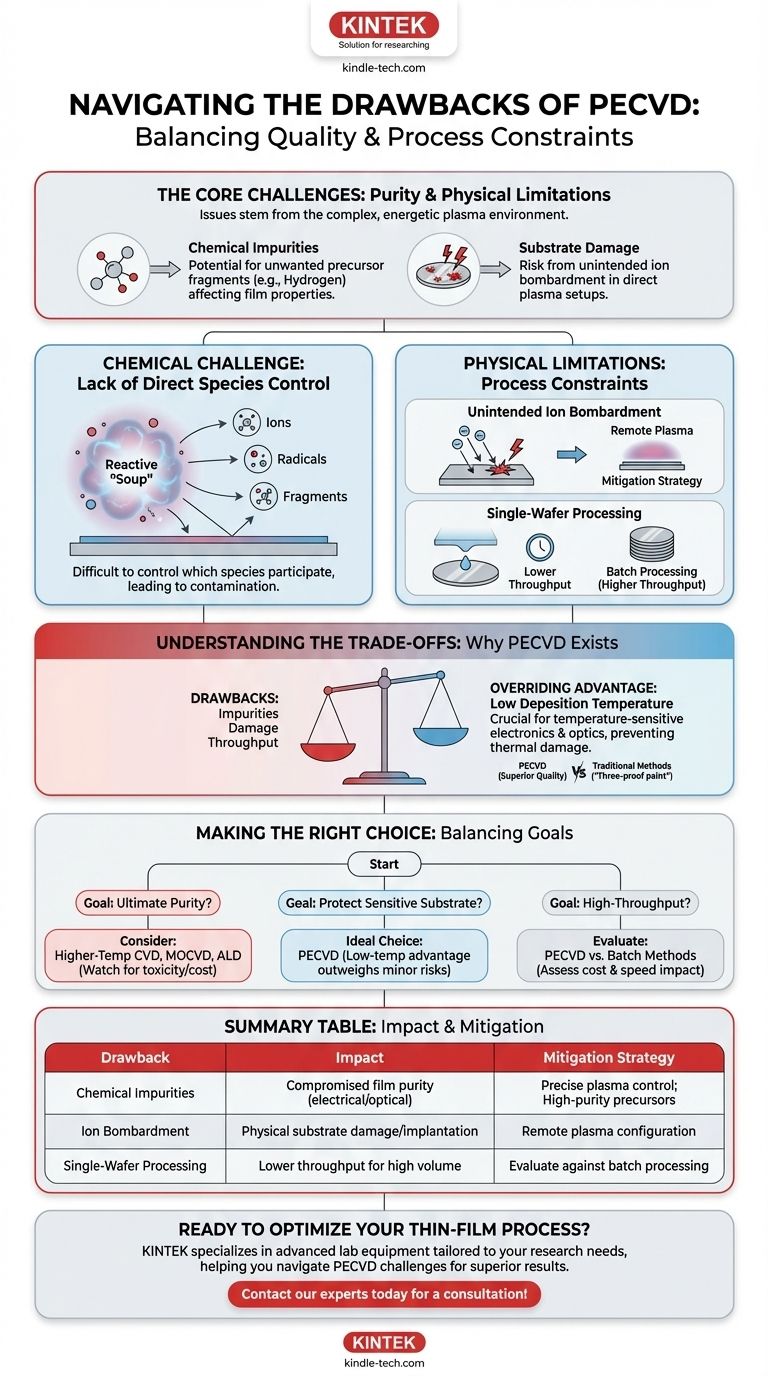

Les principaux inconvénients du PECVD sont le potentiel d'impuretés chimiques dans le film final et le risque d'endommagement du substrat par bombardement ionique. Ces problèmes découlent directement de l'utilisation d'un plasma qui, tout en permettant une déposition à basse température, crée un environnement chimique complexe et très énergétique difficile à contrôler avec précision.

Le PECVD offre l'avantage significatif de déposer des films de haute qualité à basse température, mais cet avantage s'accompagne de compromis inhérents : un risque plus élevé de contamination chimique et des limitations physiques induites par le processus par rapport à certaines méthodes à plus haute température ou sans plasma.

Le défi chimique fondamental : le contrôle de la pureté

Le plasma, au cœur du processus PECVD, est une arme à double tranchant. Bien qu'il fournisse l'énergie nécessaire aux réactions à basse température, il crée également un mélange complexe d'espèces réactives qui peuvent compromettre le film final.

Manque de contrôle direct des espèces

Dans un réacteur PECVD conventionnel, le plasma crée une "soupe" réactive d'ions, de radicaux et de fragments de précurseurs. Il est difficile de contrôler précisément quelles espèces sont créées et lesquelles participent finalement à la croissance du film sur la surface du substrat.

Contamination par des fragments de précurseurs

Une conséquence directe de ce contrôle limité est l'incorporation de fragments de précurseurs indésirables dans le film en croissance. Par exemple, si des précurseurs contenant de l'hydrogène sont utilisés, de l'hydrogène résiduel peut être incorporé dans le film, affectant sa pureté stœchiométrique et altérant ses propriétés électriques ou optiques.

Les limitations physiques et de processus

Au-delà de la pureté chimique, la nature physique du processus plasma introduit son propre ensemble de contraintes sur la fabrication des dispositifs et le débit de production.

Bombardement ionique involontaire

Dans une configuration plasma "directe" standard, le substrat est immergé dans le plasma. Des ions énergétiques peuvent s'accélérer vers le substrat et frapper sa surface, causant des dommages physiques ou une implantation ionique involontaire. Cela peut être préjudiciable aux dispositifs électroniques sensibles. Cet inconvénient spécifique peut, cependant, être atténué en utilisant une configuration de plasma à distance, où le plasma est généré loin du substrat.

Traitement simple face, simple tranche

Le PECVD est généralement un processus à tranche unique qui ne revêt qu'une seule face du substrat à la fois. Bien que cela permette une excellente uniformité sur cette surface unique, cela peut être une limitation significative pour la fabrication à grand volume, où les méthodes de traitement par lots pourraient offrir un débit plus élevé et un coût unitaire inférieur.

Comprendre les compromis

Les inconvénients du PECVD n'existent pas dans le vide. Ils sont acceptés parce que la technologie résout des problèmes critiques que d'autres méthodes ne peuvent pas, en particulier pour les matériaux sensibles à la température.

L'avantage primordial de la basse température

Le principal avantage du PECVD est sa faible température de déposition. Cela prévient les dommages thermiques aux composants sous-jacents, réduit le stress causé par la dilatation thermique différentielle et minimise la diffusion entre les couches, le rendant indispensable pour de nombreuses applications électroniques et optiques modernes.

Qualité de film supérieure par rapport aux méthodes traditionnelles

Comparé aux méthodes traditionnelles comme l'application de "peinture trois-preuves", le PECVD offre des résultats nettement supérieurs. Il produit des films minces, uniformes et très adhérents qui n'interfèrent pas avec la dissipation thermique ou les performances électriques, surmontant les principales limitations des anciennes technologies de revêtement.

Un choix pratique parmi les méthodes avancées

Bien que d'autres techniques avancées comme le CVD organométallique (MOCVD) puissent offrir une pureté plus élevée, elles s'accompagnent souvent de leurs propres inconvénients significatifs. Le MOCVD utilise généralement des sources coûteuses, très toxiques ou inflammables, présentant des défis majeurs en matière de sécurité et d'environnement. Dans ce contexte, les inconvénients du PECVD sont souvent considérés comme le compromis d'ingénierie le plus gérable.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de déposition nécessite d'équilibrer le besoin de qualité du film avec les contraintes du processus et les limitations du substrat.

- Si votre objectif principal est la pureté chimique ultime et la perfection cristalline : Le risque de contamination et de dommages ioniques en PECVD peut être un défaut critique, vous poussant vers le CVD à haute température, le MOCVD ou l'ALD.

- Si votre objectif principal est de déposer un film protecteur de haute qualité sur un produit sensible à la température : Le PECVD est souvent le choix idéal, car son avantage de basse température l'emporte largement sur le risque mineur d'impuretés.

- Si votre objectif principal est la fabrication à haut débit : La nature à tranche unique du PECVD peut être un goulot d'étranglement, et vous devez évaluer si ses avantages justifient l'impact potentiel sur la vitesse et le coût de production.

En fin de compte, comprendre ces limitations vous permet de choisir le PECVD pour les applications où ses forces uniques apportent la plus grande valeur.

Tableau récapitulatif :

| Inconvénient | Impact | Stratégie d'atténuation |

|---|---|---|

| Impuretés chimiques | Pureté et propriétés du film compromises (par exemple, électriques, optiques) | Contrôle précis des paramètres du plasma ; utilisation de précurseurs de haute pureté |

| Bombardement ionique | Dommages physiques au substrat ou implantation involontaire | Utilisation d'une configuration de plasma à distance |

| Traitement à tranche unique | Débit inférieur pour la fabrication à grand volume | Évaluer par rapport aux méthodes de traitement par lots pour la rentabilité |

Prêt à optimiser votre processus de déposition de couches minces ?

Bien que le PECVD ait ses compromis, il reste une technologie critique pour les applications à basse température. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins spécifiques de recherche et de production. Que vous travailliez sur des composants électroniques sensibles, de l'optique ou d'autres matériaux avancés, notre expertise peut vous aider à relever ces défis et à obtenir des résultats supérieurs.

Discutons de la manière dont nous pouvons soutenir les objectifs de votre laboratoire. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelle est la différence entre le SiN LPCVD et le SiN PECVD ? Choisissez la bonne méthode de dépôt pour votre appareil

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Réaliser un revêtement de film mince à basse température

- À quoi sert le dépôt par outil cluster PECVD ? Essentiel pour la fabrication de dispositifs multicouches de haute pureté

- Quels gaz sont utilisés en PECVD ? Un guide des mélanges gazeux fonctionnels pour le dépôt de couches minces

- Pourquoi un réacteur à plasma RF est-il utilisé pour les tests de gravure au plasma d'oxygène réactif ? Évaluation de la résistance à l'oxydation des films

- Quelle est la température du PECVD ? Activez le revêtement à basse température pour les matériaux sensibles

- À quelle température la déposition par plasma a-t-elle lieu ? Maîtrisez le dépôt de films à basse température pour les matériaux sensibles

- Quelles sont les bases du PECVD ? Un guide du dépôt de couches minces à basse température