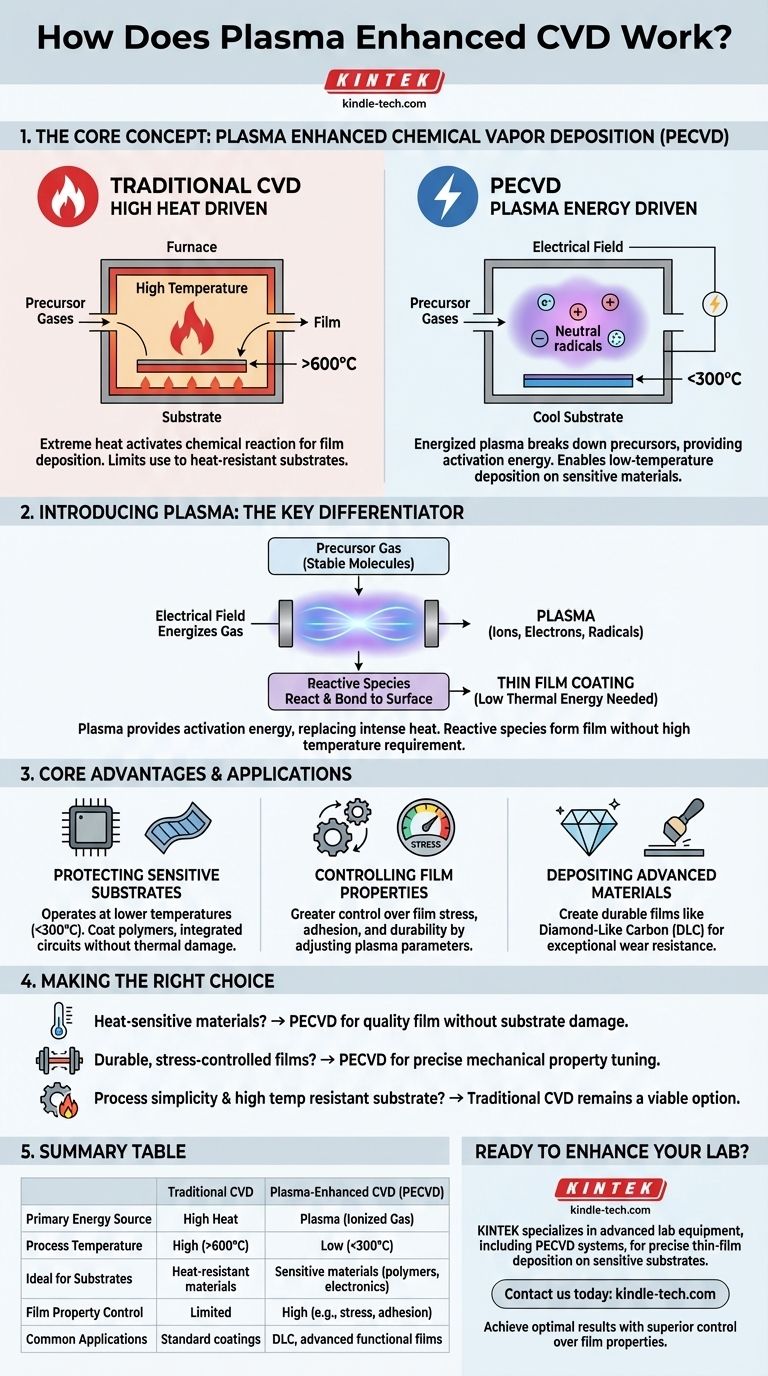

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne en utilisant un plasma énergisé pour décomposer les gaz précurseurs au lieu de s'appuyer uniquement sur une chaleur élevée. Ce plasma — un état de la matière contenant des ions, des électrons et des radicaux neutres — fournit l'énergie nécessaire à la réaction chimique, permettant le dépôt d'un film mince sur un substrat à des températures bien inférieures à celles du dépôt chimique en phase vapeur (CVD) traditionnel.

L'avantage fondamental du PECVD est sa capacité à déposer des films minces de haute qualité à des températures considérablement réduites. Cela protège les substrats sensibles à la chaleur et permet l'utilisation d'une gamme plus large de matériaux qui seraient impossibles avec des méthodes à haute température.

Le Fondement : Le CVD Traditionnel

Le Processus Conventionnel

Le dépôt chimique en phase vapeur (CVD) standard est un processus thermique. Un substrat est placé dans une chambre de réaction où des gaz précurseurs volatils sont introduits.

La chambre et le substrat sont ensuite chauffés à des températures très élevées. Cette énergie thermique active une réaction chimique, provoquant la décomposition des gaz et le dépôt d'un film mince solide sur la surface du substrat.

La Limitation de la Chaleur

Le composant critique dans le CVD traditionnel est la chaleur extrême. Elle sert de catalyseur à toute la réaction.

Cette exigence limite le processus aux substrats capables de résister à des températures élevées, excluant de nombreux plastiques, composants électroniques et autres matériaux sensibles.

Introduction du Plasma : Le Différenciateur Clé

Qu'est-ce que le Plasma ?

En PECVD, le processus commence de manière similaire, mais un champ électrique est introduit dans la chambre. Ce champ énergise le gaz précurseur, le transformant en plasma.

Le plasma est un gaz ionisé, un mélange d'électrons, d'ions et d'espèces neutres hautement énergétiques appelés radicaux.

Comment le Plasma Remplace la Chaleur Extrême

Ce plasma énergétique fournit l'énergie d'activation pour la réaction chimique, un rôle normalement rempli par une chaleur intense.

Les espèces réactives au sein du plasma sont prêtes à réagir et à se lier à la surface du substrat sans nécessiter une énergie thermique élevée. C'est le mécanisme fondamental qui permet un processus de dépôt à basse température.

Pilotage du Dépôt

Le plasma décompose efficacement les molécules précurseurs stables en composants réactifs nécessaires à la croissance du film.

Ces composants sont ensuite attirés vers la surface de la pièce à l'intérieur de la chambre à vide, où ils se condensent et forment le revêtement de film mince souhaité.

Avantages Fondamentaux et Applications

Protection des Substrats Sensibles

L'avantage le plus significatif du PECVD est sa capacité à fonctionner à des températures plus basses. Cela permet de revêtir des matériaux tels que les polymères, les circuits intégrés et d'autres composants sensibles à la température sans provoquer de dommages thermiques.

Contrôle des Propriétés du Film

L'utilisation du plasma offre un meilleur contrôle sur les propriétés du film déposé. En ajustant les paramètres du plasma, les ingénieurs peuvent gérer soigneusement des facteurs tels que les contraintes internes.

Ce contrôle est crucial pour optimiser les propriétés mécaniques et fonctionnelles du revêtement, telles que son adhérence et sa durabilité.

Dépôt de Matériaux Avancés

Le PECVD est couramment utilisé pour déposer des films très durables comme le carbone de type diamant (DLC). Ces revêtements offrent une résistance à l'usure exceptionnelle pour les pièces mécaniques et les outils.

Le processus permet la création de matériaux et de couches hybrides qui seraient difficiles ou impossibles à former en utilisant des méthodes purement thermiques.

Faire le Bon Choix pour Votre Objectif

En comprenant le rôle du plasma, vous pouvez choisir la bonne méthode de dépôt pour vos exigences techniques spécifiques.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PECVD est le choix nécessaire pour éviter d'endommager le substrat tout en obtenant un film de haute qualité.

- Si votre objectif principal est de créer des films très durables et à contraintes contrôlées : Le PECVD offre le contrôle de processus requis pour affiner les propriétés mécaniques du revêtement pour les applications exigeantes.

- Si votre objectif principal est la simplicité du processus et que le substrat peut résister à des températures élevées : Le CVD thermique traditionnel reste une option viable et souvent plus simple.

En fin de compte, le PECVD permet aux ingénieurs de dépasser les limites de la chaleur, ouvrant de nouvelles possibilités en science des matériaux et en fabrication.

Tableau Récapitulatif :

| Caractéristique | CVD Traditionnel | Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) |

|---|---|---|

| Source d'Énergie Principale | Chaleur Élevée | Plasma (Gaz Ionisé) |

| Température du Processus | Élevée (souvent >600°C) | Basse (peut être <300°C) |

| Idéal pour les Substrats | Matériaux résistants à la chaleur | Matériaux sensibles (polymères, électronique) |

| Contrôle des Propriétés du Film | Limité | Élevé (ex. contrainte, adhérence) |

| Applications Courantes | Revêtements standards | DLC, films fonctionnels avancés |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt de film mince de précision ?

KINTEK se spécialise dans l'équipement de laboratoire avancé, y compris les systèmes PECVD, pour vous aider à déposer des revêtements de haute qualité, même sur les substrats les plus sensibles. Que vous travailliez avec des polymères, des circuits intégrés ou que vous développiez des films de carbone de type diamant (DLC) durables, notre expertise garantit que vous obtiendrez des résultats optimaux avec un contrôle supérieur des propriétés du film.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD peuvent répondre à vos besoins spécifiques de recherche ou de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses