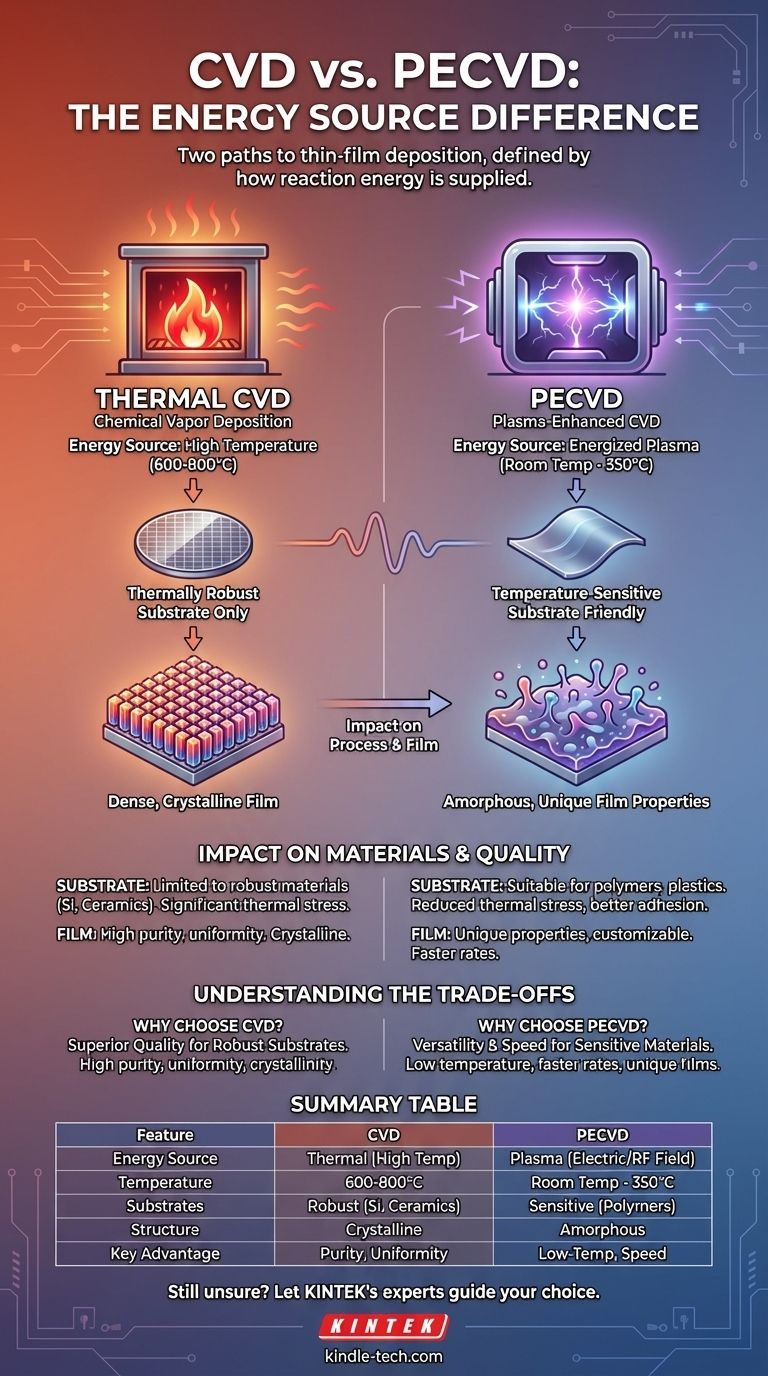

La différence fondamentale entre le dépôt chimique en phase vapeur (CVD) et le dépôt chimique en phase vapeur assisté par plasma (PECVD) réside dans la source d'énergie utilisée pour piloter la réaction de formation du film. Le CVD conventionnel utilise des températures élevées (typiquement 600-800°C) pour décomposer thermiquement les molécules de gaz. En revanche, le PECVD utilise un plasma énergisé pour briser les molécules de gaz, permettant au processus de se dérouler à des températures beaucoup plus basses (température ambiante à 350°C).

Choisir entre le CVD et le PECVD ne dépend pas de savoir lequel est universellement « meilleur », mais lequel est approprié pour votre substrat spécifique et les propriétés de film souhaitées. La distinction essentielle réside dans l'utilisation de l'énergie thermique par rapport à l'énergie du plasma, un choix qui dicte tout, de la compatibilité des matériaux à la structure finale du film.

Comment l'énergie dicte le processus

La méthode d'apport d'énergie est le facteur central qui différencie ces deux puissantes techniques de dépôt de couches minces. Ce choix a des conséquences importantes en aval sur le processus et son résultat.

CVD Thermique : Le « Four » à Haute Température

Dans un processus CVD conventionnel, les gaz précurseurs sont introduits dans une chambre où le substrat est chauffé à des températures très élevées. Cette énergie thermique agit comme un four, fournissant l'énergie d'activation nécessaire pour rompre les liaisons chimiques et initier une réaction à la surface du substrat, déposant ainsi un film solide.

Cette dépendance à la chaleur signifie que le substrat lui-même doit être capable de résister à des températures extrêmes sans se dégrader, fondre ou se déformer.

PECVD : Le « Catalyseur » Plasma à Basse Température

Le PECVD remplace la chaleur intense par le plasma. En appliquant un champ électrique ou de radiofréquence (RF) intense au gaz, celui-ci est ionisé, créant un plasma rempli d'électrons de haute énergie.

Ces électrons entrent en collision avec les molécules de gaz précurseur, transférant leur énergie et rompant les liaisons chimiques. Cela permet à la réaction de dépôt de se dérouler sans nécessiter que le substrat soit chaud, contournant ainsi l'exigence de haute température du CVD conventionnel.

L'impact sur les matériaux et la qualité du film

La différence entre un processus thermique et un processus piloté par plasma a un impact direct sur la sélection des matériaux, la structure du film et les propriétés mécaniques.

Compatibilité des substrats

C'est l'implication la plus critique. La nature à basse température du PECVD le rend adapté au dépôt de films sur des matériaux sensibles à la température, tels que les plastiques, les polymères et autres substrats organiques qui seraient détruits par un processus CVD.

Le CVD conventionnel est donc limité aux substrats thermiquement robustes tels que les wafers de silicium, les céramiques et certains métaux.

Structure et propriétés du film

Étant donné que le plasma du PECVD rompt les liaisons de manière non sélective à l'aide d'électrons de haute énergie, il peut créer des films uniques, hors équilibre. Cela se traduit souvent par des structures amorphes (non cristallines) avec des propriétés distinctes qui ne sont pas réalisables avec des méthodes thermiques.

Le CVD thermique, qui repose sur une cinétique d'équilibre plus contrôlée et pilotée par la chaleur, produit généralement des films plus stables, denses et souvent polycristallins ou cristallins.

Contrainte et adhérence

Les températures élevées du CVD peuvent induire une contrainte thermique importante dans le film et le substrat lors du refroidissement, pouvant entraîner des fissures ou un délaminage.

Le processus à basse température du PECVD réduit considérablement cette contrainte thermique, ce qui peut conduire à une adhérence du film plus forte et à une plus grande stabilité mécanique, en particulier sur les matériaux présentant des coefficients de dilatation thermique différents.

Comprendre les compromis

Aucune méthode n'est une solution parfaite pour tous les scénarios. Le choix implique de mettre en balance les avantages et les inconvénients de chacun.

Pourquoi choisir le CVD ?

Le CVD conventionnel est souvent préféré lorsque le substrat peut tolérer la chaleur. Le processus lent, piloté thermiquement, peut donner des films d'une pureté et d'une uniformité extrêmement élevées. Pour de nombreuses applications dans la fabrication de semi-conducteurs, la qualité et la cristallinité d'un film déposé thermiquement sont supérieures.

Les avantages du PECVD

Le PECVD offre des avantages opérationnels significatifs. Il permet des vitesses de dépôt plus rapides et est souvent plus rentable. Sa capacité à créer des propriétés de film uniques (comme des surfaces hydrophobes ou une protection UV) en modifiant simplement la formulation du gaz en fait une solution très polyvalente et personnalisable.

Inconvénients potentiels

L'environnement plasma du PECVD peut parfois entraîner l'incorporation d'autres éléments (comme l'hydrogène provenant des gaz précurseurs) dans le film, ce qui peut être une impureté indésirable pour certaines applications électroniques haute performance. L'équipement est également généralement plus complexe en raison de la nécessité d'alimentations RF et de confinement du plasma.

Faire le bon choix pour votre application

Votre décision dépend entièrement de votre matériau de substrat, de votre budget et des propriétés souhaitées de votre film final.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les polymères) : Le PECVD est la seule option viable en raison de son processus à basse température.

- Si votre objectif principal est d'obtenir la plus haute pureté et qualité cristalline sur un substrat robuste (comme une tranche de silicium) : Le CVD conventionnel est souvent le choix supérieur pour ses films denses et de haute qualité.

- Si votre objectif principal est un dépôt rapide, un coût inférieur ou la création de films amorphes uniques : Le PECVD offre des avantages significatifs en termes de vitesse, d'efficacité et de polyvalence des matériaux.

Comprendre cette différence fondamentale dans la source d'énergie vous permet de sélectionner l'outil précis pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt Chimique en Phase Vapeur) | PECVD (CVD Assisté par Plasma) |

|---|---|---|

| Source d'énergie | Thermique (Haute Température) | Plasma (Champ Électrique/RF) |

| Température typique | 600-800°C | Température Ambiante - 350°C |

| Compatibilité des substrats | Thermiquement robustes (ex. silicium, céramiques) | Sensibles à la température (ex. polymères, plastiques) |

| Structure typique du film | Dense, Cristalline/Polycristalline | Amorphe, Propriétés uniques hors équilibre |

| Avantage clé | Haute pureté, uniformité, qualité cristalline | Traitement à basse température, vitesse, polyvalence |

Vous hésitez encore sur la méthode de dépôt adaptée à votre projet ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables, répondant aux besoins précis des laboratoires et des équipes de R&D. Nos experts peuvent vous aider à naviguer dans le choix entre CVD et PECVD pour garantir que vous obtenez les propriétés de film optimales pour votre substrat et votre application spécifiques.

Contactez notre équipe technique dès aujourd'hui pour discuter de vos exigences et découvrir comment nos solutions peuvent améliorer votre processus de recherche et développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le processus PECVD ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma ? Permet le dépôt de films de haute qualité à basse température

- À quoi sert le dépôt par outil cluster PECVD ? Essentiel pour la fabrication de dispositifs multicouches de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre l'oxyde LPCVD et PECVD ? Choisir la bonne méthode de dépôt pour votre budget thermique

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Qu'est-ce que le dépôt physique en phase vapeur assisté par plasma ? Améliorez les performances de votre revêtement avec le PVD-AP avancé

- Comment un procédé PECVD peut-il atteindre un taux de dépôt élevé à basse température ? Améliorez l'efficacité grâce au contrôle du plasma