Au fond, la différence réside dans la source d'énergie. Alors que le dépôt chimique en phase vapeur (CVD) conventionnel utilise une chaleur élevée pour provoquer les réactions chimiques, le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise un champ électrique pour créer un plasma, qui fournit l'énergie à la place. Cette distinction fondamentale permet au PECVD de fonctionner à des températures nettement plus basses, ouvrant un éventail de possibilités et de compromis par rapport à son homologue thermique.

Le choix entre le PECVD et le CVD ne dépend pas de celui qui est « meilleur », mais de celui qui est approprié pour la tâche. Votre décision sera dictée principalement par la tolérance à la chaleur de votre substrat et les propriétés spécifiques du film que vous devez obtenir.

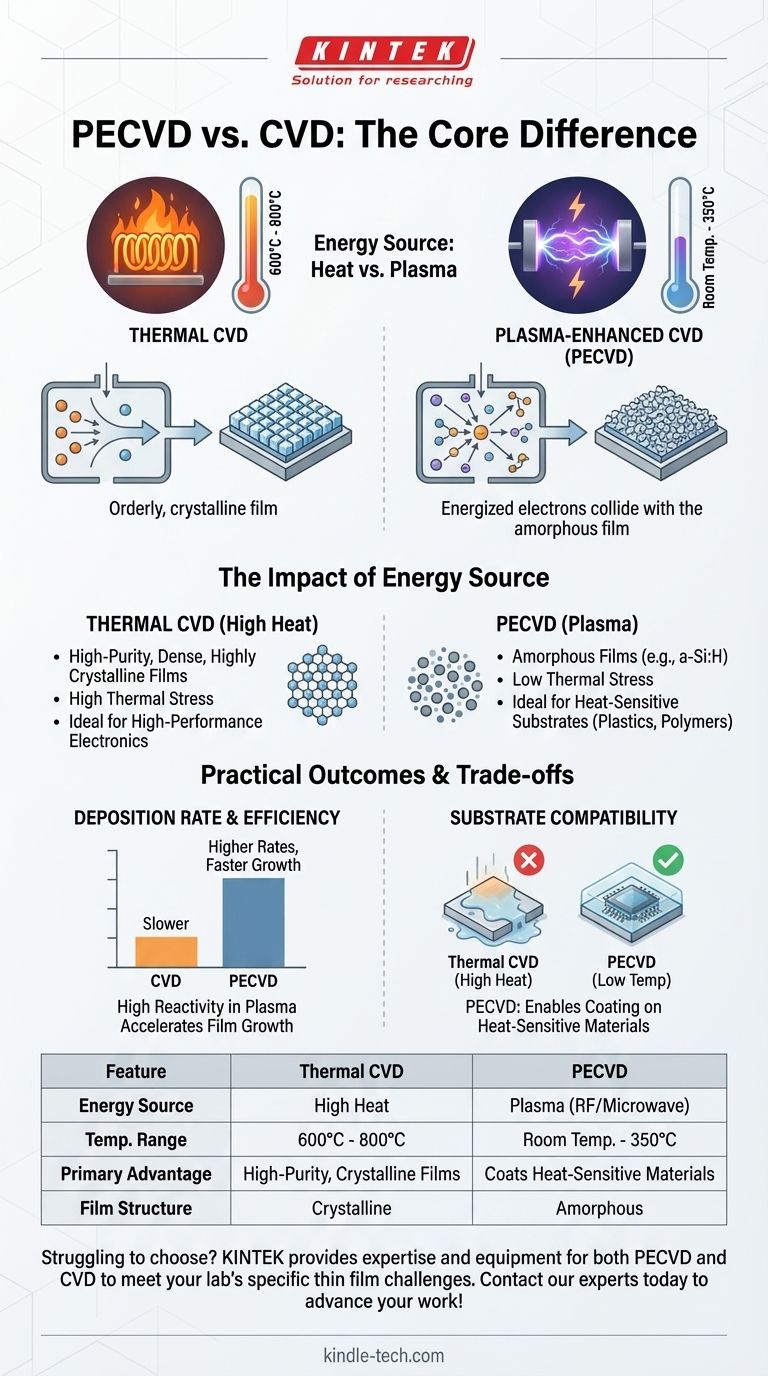

La différence fondamentale : Comment l'énergie est fournie

L'objectif de tout processus CVD est de fournir suffisamment d'énergie pour décomposer les gaz précurseurs en espèces réactives qui se déposent ensuite sous forme de couche mince sur un substrat. La manière dont cette énergie est délivrée est le principal point de divergence.

Comment fonctionne le CVD thermique

Le CVD thermique traditionnel repose sur la chaleur comme seule source d'énergie. Le substrat, la chambre ou les deux sont chauffés à des températures très élevées, généralement entre 600°C et 800°C.

Cette énergie thermique intense fournit « l'énergie d'activation » nécessaire aux réactions chimiques pour se produire, déposant le matériau souhaité sur la surface du substrat. Le processus est régi par la cinétique d'équilibre thermique.

Comment fonctionne le PECVD

Le PECVD contourne la nécessité d'une chaleur extrême en introduisant une source d'énergie différente : le plasma. En appliquant un champ de radiofréquence (RF) ou micro-ondes puissant, les gaz précurseurs sont ionisés en un état de la matière contenant des électrons et des ions de haute énergie.

Ces électrons énergétiques entrent en collision avec les molécules de gaz, les brisant en radicaux réactifs. Étant donné que l'énergie de la réaction provient de ces collisions — et non de la chaleur — le processus peut fonctionner à des températures beaucoup plus basses, souvent de la température ambiante jusqu'à 350°C.

L'impact de la chimie du plasma

L'utilisation du plasma crée un environnement de non-équilibre. Les électrons de haute énergie brisent efficacement les liaisons chimiques de manière non sélective, forçant des réactions qui ne se produiraient pas dans des conditions purement thermiques.

Il en résulte des films avec des compositions et des structures uniques, qui sont souvent amorphes (dépourvus de structure cristalline) plutôt que les films cristallins plus ordonnés généralement obtenus avec le CVD thermique à haute température.

Comparaison des résultats pratiques

La différence de source d'énergie entraîne des différences significatives dans les caractéristiques du processus et la qualité finale du film.

Température de fonctionnement et compatibilité des substrats

C'est la distinction la plus critique. Le processus à basse température du PECVD le rend idéal pour déposer des films sur des substrats sensibles à la chaleur comme les plastiques, les polymères ou les dispositifs électroniques complexes qui seraient endommagés ou détruits par la chaleur élevée du CVD traditionnel.

Structure et propriétés du film

Le CVD thermique est souvent utilisé pour produire des films de haute pureté, denses et hautement cristallins. La chaleur élevée permet aux atomes de s'arranger en un réseau cristallin stable et de basse énergie.

Le PECVD, en revanche, excelle dans la création de films amorphes comme le silicium amorphe (a-Si:H) ou le nitrure de silicium (SiNx). Le dépôt rapide et non équilibré « fige » les atomes en place avant qu'ils ne puissent former une structure cristalline parfaite, conduisant à des propriétés optiques et électriques uniques.

Taux de dépôt et efficacité

Les processus PECVD peuvent atteindre des taux de dépôt nettement plus élevés que le CVD thermique. La haute réactivité des espèces au sein du plasma accélère la croissance du film, ce qui peut réduire le temps de traitement et les coûts.

Comprendre les compromis

Le choix d'une méthode de dépôt nécessite de mettre en balance les avantages et les inconvénients de chaque technique.

L'avantage de la basse température (PECVD)

Le principal avantage du PECVD est sa basse température de fonctionnement. Cela réduit considérablement la contrainte thermique sur le substrat, empêche la diffusion indésirable entre les couches et permet le revêtement d'une vaste gamme de matériaux qui ne peuvent tout simplement pas résister à la chaleur élevée.

Le besoin de haute température (CVD)

Pour de nombreuses applications de semi-conducteurs avancées, une structure cristalline hautement ordonnée est essentielle pour des performances électroniques optimales. Atteindre ce niveau de qualité nécessite souvent les températures élevées et les conditions d'équilibre fournies uniquement par le CVD thermique.

Coût et contrôle du processus

Bien que le dépôt plus rapide du PECVD puisse réduire les coûts d'exploitation, l'équipement nécessaire pour générer et maintenir un plasma stable est plus complexe qu'un simple réacteur thermique. Cependant, le PECVD peut parfois simplifier la fabrication en revêtant directement les pièces sans étapes de masquage complexes.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif final, en équilibrant les besoins de votre substrat avec les caractéristiques souhaitées du film final.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PECVD est le seul choix viable, car il empêche les dommages thermiques aux substrats tels que les plastiques ou les appareils électroniques entièrement assemblés.

- Si votre objectif principal est de créer un film cristallin hautement ordonné : Le CVD thermique est généralement la méthode requise, car la chaleur élevée est nécessaire pour que les atomes se stabilisent dans un réseau cristallin stable.

- Si votre objectif principal est une vitesse de dépôt élevée et la création de films amorphes uniques : Le PECVD offre des avantages significatifs en termes de débit et de capacité à créer de nouvelles propriétés matérielles.

En fin de compte, comprendre la source d'énergie fondamentale — chaleur contre plasma — est la clé pour sélectionner la bonne technologie de dépôt pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | CVD Thermique | PECVD |

|---|---|---|

| Source d'énergie | Chaleur élevée (600-800°C) | Plasma (RF/Micro-ondes) |

| Plage de température typique | 600°C - 800°C | Temp. ambiante - 350°C |

| Avantage principal | Films cristallins de haute pureté | Revêtement de matériaux sensibles à la chaleur |

| Structure de film typique | Cristalline | Amorphe |

Vous avez du mal à choisir la bonne technologie de dépôt pour vos matériaux ?

Que vous ayez besoin de revêtir des polymères sensibles à la chaleur avec le PECVD ou de faire croître des films cristallins de haute qualité avec le CVD, KINTEK possède l'expertise et l'équipement nécessaires pour répondre aux défis spécifiques de couches minces de votre laboratoire. Notre équipe peut vous aider à sélectionner la solution parfaite pour obtenir les propriétés de film et la compatibilité des substrats que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment l'équipement de laboratoire de KINTEK peut faire progresser votre travail !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Quel est le taux de dépôt du PECVD ? Un processus à haute vitesse et basse température que vous contrôlez

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Dépôt de films de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quels sont les inconvénients du revêtement DLC ? Limitations clés à considérer avant l'application

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages fondamentaux du PE-CVD dans l'encapsulation des OLED ? Protégez les couches sensibles grâce à la déposition de films à basse température

- Quel est le flux de travail du PECVD ? Un guide étape par étape pour le dépôt de couches minces à basse température