À la base, le dépôt chimique en phase vapeur (CVD) est utilisé dans de nombreux domaines de haute technologie. Ses exemples les plus marquants incluent la fabrication de films minces pour l'industrie des semi-conducteurs afin de créer des circuits intégrés, la production de diamants synthétiques de haute pureté pour l'industrie et la joaillerie, et l'application de revêtements durables et résistants à l'usure sur les outils et les implants médicaux.

L'idée clé est que le CVD n'est pas un produit unique mais une technologie de plateforme très polyvalente. Sa véritable valeur réside dans sa capacité à construire des matériaux solides atome par atome à partir d'un état gazeux, permettant la création de films minces ultra-purs et de haute performance, essentiels pour l'électronique moderne, les matériaux avancés et les dispositifs biomédicaux.

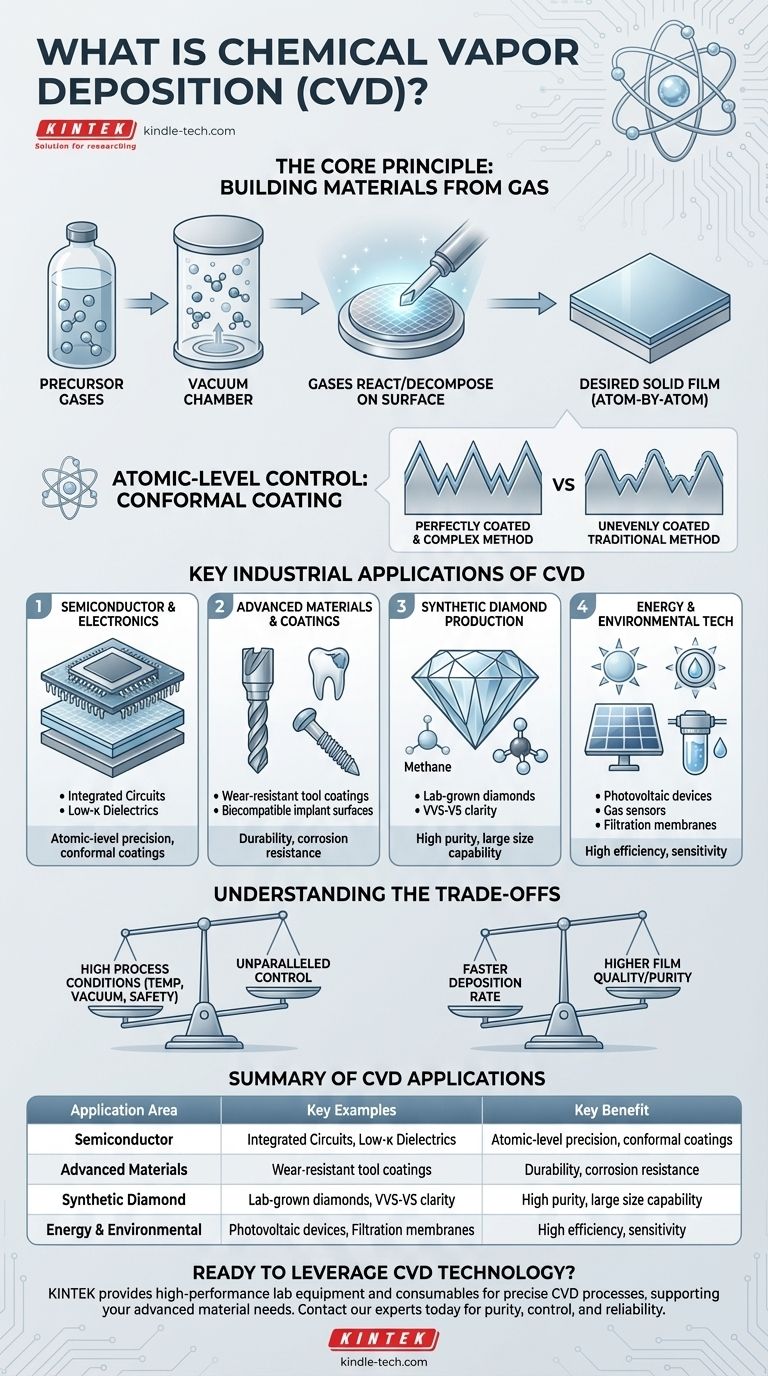

Le principe fondamental : construire des matériaux à partir de gaz

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le dépôt chimique en phase vapeur est un processus où un substrat (l'objet à revêtir) est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat pour produire le dépôt de matériau solide, ou film, désiré.

Cette méthode permet de construire une couche de matériau couche par couche, offrant un contrôle incroyable sur son épaisseur, sa composition et sa structure.

L'avantage du contrôle au niveau atomique

Parce que le CVD construit des films de bas en haut, il peut créer des couches parfaitement conformes, ce qui signifie qu'elles recouvrent uniformément même les surfaces les plus complexes et les plus complexes. C'est une capacité que les techniques de revêtement traditionnelles ne peuvent pas facilement reproduire.

Cette précision est cruciale pour produire des matériaux extrêmement minces, de haute qualité et purs, nécessaires aux applications de haute performance.

Principales applications industrielles du CVD

Fabrication de semi-conducteurs et d'électronique

C'est sans doute l'application la plus importante du CVD. Elle est fondamentale pour la production des structures microscopiques en couches que l'on trouve dans les circuits intégrés et les cartes de circuits imprimés.

Des techniques de CVD spécialisées sont utilisées pour déposer les divers films conducteurs, isolants (comme les diélectriques à faible κ) et semi-conducteurs qui forment les transistors et le câblage sur une tranche de silicium.

Matériaux et revêtements avancés

Le CVD est utilisé pour appliquer des revêtements exceptionnellement durs et durables sur une variété de substrats. Ces revêtements résistants à l'usure prolongent la durée de vie des outils de coupe et des composants industriels.

De plus, sa capacité à créer des couches résistantes à la corrosion et biocompatibles le rend inestimable pour le traitement des surfaces des implants de dispositifs biomédicaux, garantissant qu'ils fonctionnent en toute sécurité et efficacement dans le corps humain.

Production de diamants synthétiques

Le CVD est une méthode de premier plan pour la croissance de diamants de laboratoire de haute qualité. Ce processus utilise généralement un mélange d'hydrogène et d'un gaz contenant du carbone (comme le méthane) à basse pression.

Comparé à d'autres méthodes, le CVD permet la production de grands diamants de haute clarté (clarté VVS-VS) sans les inclusions métalliques souvent trouvées dans les techniques à haute pression.

Technologies de l'énergie et de l'environnement

La précision du CVD est exploitée dans la production de dispositifs photovoltaïques, ou cellules solaires, où des films minces sont nécessaires pour convertir efficacement la lumière du soleil en électricité.

Il est également utilisé pour créer des revêtements de membranes spécialisés pour les systèmes de filtration avancés, y compris le traitement de l'eau et le dessalement, ainsi que dans la fabrication de capteurs de gaz très sensibles.

Comprendre les compromis

Conditions de processus et complexité

Bien que le CVD offre un contrôle inégalé, les processus nécessitent souvent des températures élevées et des conditions de vide. Cela exige un équipement sophistiqué, et souvent coûteux.

Les gaz précurseurs utilisés peuvent également être très toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité et des procédures de manipulation rigoureux.

Taux de dépôt vs. qualité du film

Il existe souvent un compromis direct entre la vitesse du processus de revêtement et la qualité du film résultant.

Les techniques conçues pour les films les plus purs et les plus uniformes, telles que le dépôt par couche atomique (un sous-type de CVD), sont souvent nettement plus lentes que d'autres méthodes. Cela fait de la sélection du processus une décision critique basée sur le résultat souhaité et la faisabilité économique.

Faire le bon choix pour votre objectif

La sélection ou la spécification d'un processus CVD dépend entièrement de l'application prévue et des exigences de performance.

- Si votre objectif principal est la microélectronique : Le CVD est le processus fondamental et non négociable pour la construction des couches complexes des puces informatiques modernes.

- Si votre objectif principal est la durabilité des matériaux : Le CVD fournit des revêtements exceptionnellement durs, résistants à l'usure et à la corrosion pour tout, des outils de coupe aux implants médicaux.

- Si votre objectif principal est la création de matériaux avancés : Le CVD est la clé de la production de matériaux de haute pureté comme les diamants de laboratoire, les composants optiques spécialisés et les membranes fonctionnelles.

En fin de compte, le CVD est moins une méthode unique qu'une boîte à outils fondamentale pour l'ingénierie des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Domaine d'application | Exemples clés | Avantage clé |

|---|---|---|

| Semi-conducteurs et électronique | Circuits intégrés, diélectriques à faible κ | Précision au niveau atomique, revêtements conformes |

| Matériaux et revêtements avancés | Revêtements d'outils résistants à l'usure, implants biomédicaux | Durabilité, biocompatibilité |

| Production de diamants synthétiques | Diamants de laboratoire (clarté VVS-VS) | Haute pureté, capacité de grande taille |

| Technologies de l'énergie et de l'environnement | Cellules solaires, capteurs de gaz, membranes de filtration | Haute efficacité, sensibilité |

Prêt à tirer parti de la technologie CVD pour les besoins en matériaux avancés de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés aux processus de dépôt chimique en phase vapeur précis. Que vous développiez des composants semi-conducteurs, créiez des revêtements durables ou cultiviez des diamants synthétiques, nos solutions garantissent pureté, contrôle et fiabilité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et améliorer vos résultats de recherche ou de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les techniques de fabrication des CNT ? Comparez la décharge d'arc, l'ablation laser et le CVD

- Qu'est-ce que le pulvérisation cathodique à champ magnétique DC (DC magnetron sputtering) ? Débloquez des revêtements plus rapides et de meilleure qualité

- Quelle est la différence entre RTA et RTP ? Maîtriser le traitement thermique des semi-conducteurs

- Qu'est-ce que la méthode CVD (dépôt chimique en phase vapeur) ? Le processus pour les films minces de haute pureté

- Comment fonctionne l'équipement d'infiltration chimique en phase vapeur (CVI) ? Maîtrise de l'interface BN et du dépôt de matrice SiC

- Quels sont les avantages de l'ALD par rapport au CVD ? Atteignez une précision atomique pour vos films minces

- Pourquoi un débit d'ammoniac (NH3) précisément contrôlé et des systèmes de vide sont-ils nécessaires pour le processus de nitruration des couches minces de nitrure de titane (TiN) ?

- Quelles sont les méthodes de dépôt CVD ? Choisir la bonne source d'énergie pour votre couche mince