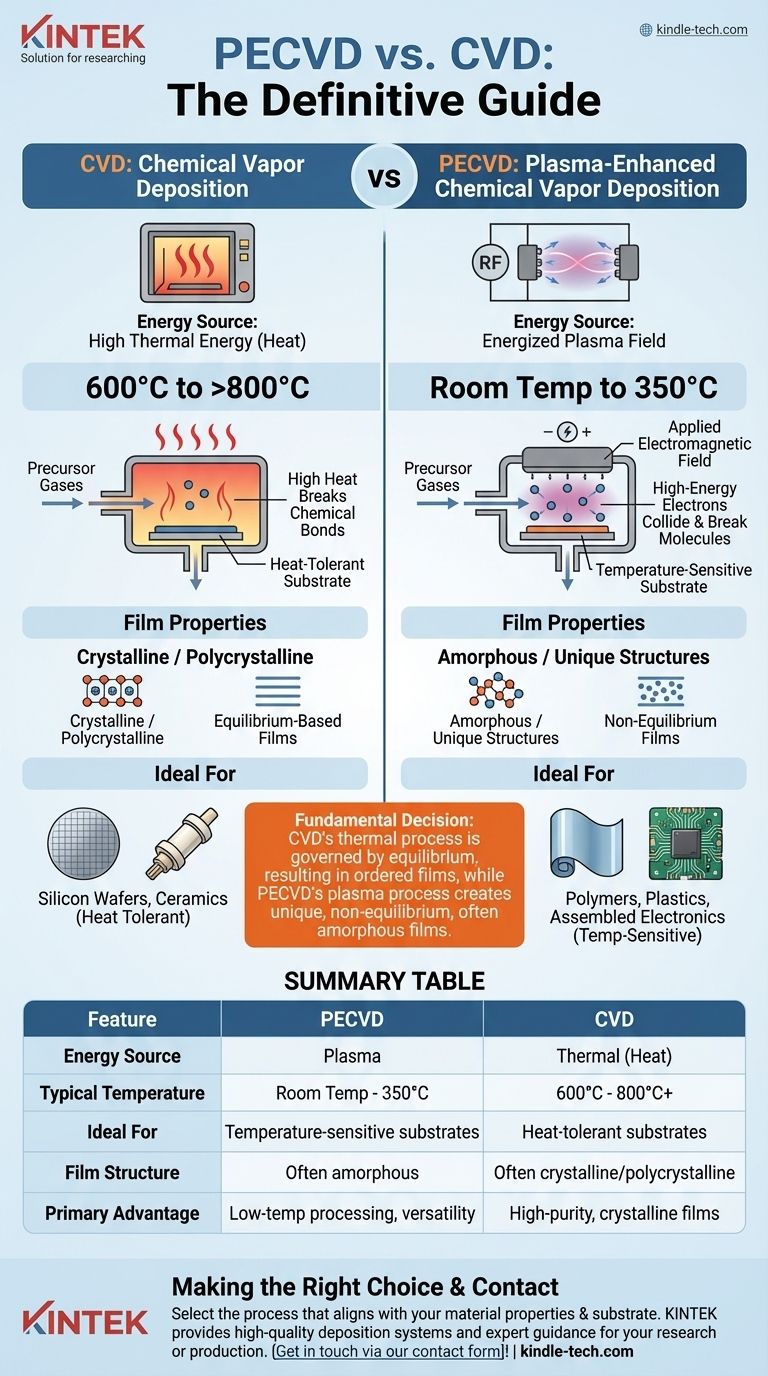

À la base, la différence entre le PECVD et le CVD réside dans la manière dont chaque processus fournit l'énergie nécessaire au dépôt de couches minces. Le dépôt chimique en phase vapeur (CVD) conventionnel utilise une énergie thermique élevée – la chaleur – pour initier les réactions chimiques, nécessitant généralement des températures de 600°C à plus de 800°C. En contraste frappant, le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise un champ de plasma énergisé pour décomposer les gaz précurseurs, permettant au processus de fonctionner à des températures beaucoup plus basses, souvent de la température ambiante à 350°C.

Le choix entre CVD et PECVD ne concerne pas seulement la température ; c'est une décision fondamentale concernant les propriétés du film résultant. Le processus thermique du CVD est régi par l'équilibre, tandis que le processus plasma du PECVD crée des films uniques, hors équilibre, qui sont souvent structurellement différents.

La différence fondamentale : la source d'énergie

La méthode utilisée pour activer la réaction chimique dicte l'ensemble du processus, de la température requise aux types de matériaux que vous pouvez créer.

Comment fonctionne le CVD thermique

Dans un processus CVD traditionnel, les gaz précurseurs sont introduits dans une chambre où le substrat est chauffé à de très hautes températures.

Cette chaleur intense fournit l'énergie thermique nécessaire pour briser les liaisons chimiques des molécules de gaz. Les espèces réactives résultantes se déposent ensuite sur le substrat chaud, formant une couche mince solide.

Comment fonctionne le PECVD

Le PECVD remplace la chaleur extrême par le plasma. Dans ce processus, un champ électromagnétique (généralement radiofréquence) est appliqué au gaz précurseur à basse pression.

Ce champ énergise le gaz en un plasma, un état de la matière contenant des électrons de haute énergie. Ces électrons entrent en collision avec les molécules de gaz, les brisant en ions et radicaux réactifs sans nécessiter de hautes températures. Ces espèces réactives se déposent ensuite sur le substrat beaucoup plus froid.

Pourquoi cela est important pour le substrat

La conséquence la plus immédiate de cette différence est la compatibilité du substrat.

Les températures élevées du CVD thermique limitent son utilisation aux matériaux capables de supporter la chaleur, tels que les plaquettes de silicium ou les céramiques. La nature à basse température du PECVD le rend idéal pour le revêtement de substrats sensibles à la température comme les polymères, les plastiques et les composants électroniques complexes qui seraient endommagés ou détruits par un processus thermique.

L'impact sur les propriétés du film

La source d'énergie ne modifie pas seulement la température ; elle altère fondamentalement la chimie du dépôt et, par conséquent, les caractéristiques du film final.

Réactions à l'équilibre vs. hors équilibre

Le CVD thermique fonctionne plus près de l'équilibre thermodynamique. Les réactions sont pilotées par la chaleur de manière relativement contrôlée, ce qui donne souvent des films très ordonnés, denses et purs avec une structure cristalline ou polycristalline.

La singularité des films PECVD

Le PECVD fonctionne dans un état de non-équilibre. Le plasma de haute énergie bombarde les molécules de gaz de manière indiscriminée, créant un large éventail d'espèces réactives.

Cela permet la formation de compositions de films uniques, telles que des matériaux amorphes (non cristallins), qui ne sont pas limitées par la cinétique d'équilibre. Par exemple, le PECVD est une méthode standard pour le dépôt de films de silicium amorphe (a-Si:H) et de nitrure de silicium (SiNx), dont les propriétés sont essentielles pour les cellules solaires et la microélectronique.

Comprendre les compromis pratiques

Le choix d'une méthode de dépôt implique d'équilibrer les avantages du processus avec les inconvénients potentiels liés à votre application spécifique.

Avantage : Température et polyvalence

Le principal avantage du PECVD est son fonctionnement à basse température. Cela élargit considérablement la gamme de matériaux pouvant être revêtus, offrant une flexibilité de conception et de fabrication impossible avec le CVD à haute température.

Avantage : Taux de dépôt

En utilisant le plasma pour activer les réactifs, le PECVD peut souvent atteindre des taux de dépôt plus élevés à des températures plus basses par rapport au CVD thermique, ce qui en fait un processus plus efficace pour de nombreuses applications industrielles.

Considération : Qualité et structure du film

Bien qu'excellent pour les films amorphes, le PECVD peut ne pas être le meilleur choix si l'objectif est une couche très pure, cristalline ou épitaxiale. L'environnement contrôlé à haute température du CVD thermique est souvent supérieur pour produire des films avec une structure cristalline plus parfaite et des niveaux d'impuretés plus faibles.

Considération : Complexité du processus

Un système PECVD est intrinsèquement plus complexe qu'un réacteur CVD thermique de base. Il nécessite des équipements supplémentaires, y compris des générateurs de puissance RF et des réseaux d'adaptation d'impédance, pour créer et maintenir le plasma. Cela peut augmenter le coût initial et les exigences de maintenance de l'équipement.

Faire le bon choix pour votre objectif

Votre choix dépend entièrement du matériau que vous revêtez et des propriétés dont vous avez besoin dans le film final.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté sur un substrat résistant à la chaleur : Le CVD thermique est souvent la méthode supérieure en raison de son processus de dépôt contrôlé et basé sur l'équilibre.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température comme les polymères ou les composants électroniques assemblés : Le PECVD est le choix nécessaire car son fonctionnement à basse température empêche d'endommager le substrat.

- Si votre objectif principal est de créer des films amorphes uniques ou d'atteindre des taux de dépôt élevés pour un débit industriel : Le PECVD offre des avantages distincts en permettant des réactions hors équilibre qui forment des matériaux et atteignent des efficacités impossibles avec les méthodes thermiques.

Comprendre cette différence fondamentale dans l'activation de l'énergie vous permet de sélectionner le processus qui correspond non seulement à votre substrat, mais aussi aux propriétés matérielles fondamentales que vous devez obtenir.

Tableau récapitulatif :

| Caractéristique | PECVD | CVD |

|---|---|---|

| Source d'énergie | Plasma | Thermique (Chaleur) |

| Température typique | Temp. ambiante - 350°C | 600°C - 800°C+ |

| Idéal pour | Substrats sensibles à la température (polymères, électronique) | Substrats résistants à la chaleur (silicium, céramiques) |

| Structure du film | Souvent amorphe (ex. a-Si:H) | Souvent cristalline/polycristalline |

| Avantage principal | Traitement à basse température, polyvalence | Films cristallins de haute pureté et de haute qualité |

Prêt à sélectionner le processus de dépôt idéal pour votre recherche ou votre production ?

Le choix entre PECVD et CVD est essentiel pour obtenir les propriétés de film souhaitées et protéger vos substrats. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes de dépôt, pour répondre à vos besoins d'application spécifiques. Nos experts peuvent vous aider à naviguer dans ces décisions techniques pour optimiser vos résultats.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Pourquoi les systèmes PECVD fonctionnent-ils à basse pression et basse température ? Protéger les substrats sensibles avec l'énergie du plasma

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi le PECVD peut-il atteindre des taux de dépôt élevés à des températures relativement basses ? Débloquez une croissance de film efficace et à basse température

- Comment la pression de l'air affecte-t-elle le processus PECVD ? Équilibrer la vitesse et l'intégrité structurelle

- Quelle est la pression pour le PECVD ? Maîtriser le paramètre clé pour la qualité des couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quel est l'objectif du PECVD ? Déposer des couches minces à basse température pour des matériaux sensibles

- Le revêtement DLC résiste-t-il à la corrosion ? Maximiser la protection grâce à une ingénierie de surface appropriée