D'un point de vue technique, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est souvent considéré comme supérieur au dépôt chimique en phase vapeur (CVD) conventionnel car il utilise un plasma riche en énergie, et pas seulement une chaleur élevée, pour piloter le processus de dépôt. Cette différence fondamentale permet au PECVD de fonctionner à des températures significativement plus basses, offrant une plus grande compatibilité des matériaux, une efficacité accrue et un contrôle plus strict des propriétés du film final.

La distinction fondamentale n'est pas qu'une méthode soit universellement "meilleure", mais que l'utilisation du plasma par le PECVD au lieu de la chaleur pure résout la principale limitation du CVD traditionnel : les exigences de haute température. Cela rend le PECVD indispensable pour les applications modernes impliquant des substrats sensibles à la chaleur et une ingénierie des matériaux complexe.

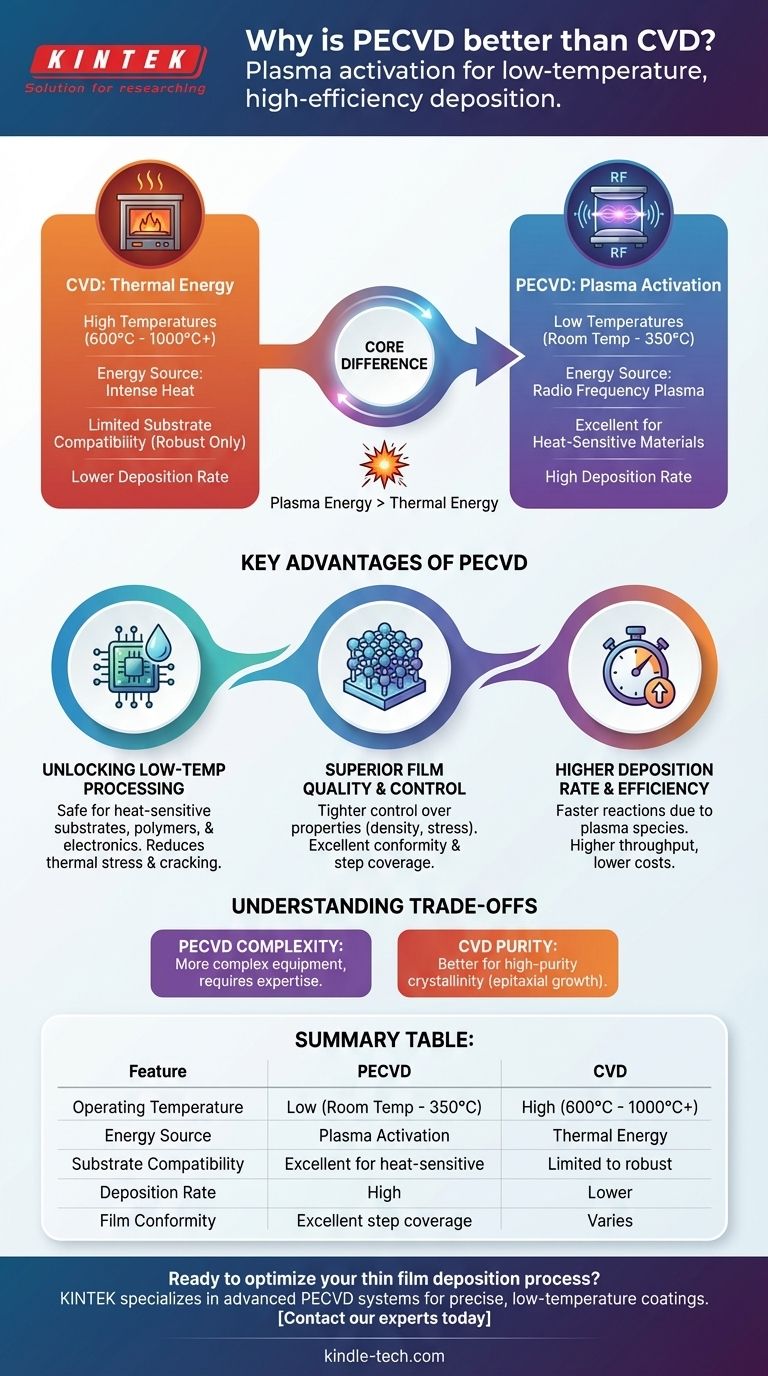

La différence fondamentale : la source d'énergie

Pour comprendre les avantages, vous devez d'abord saisir le mécanisme fondamental qui sépare ces deux processus. Le choix entre eux se résume à la manière dont vous fournissez l'énergie nécessaire à la réaction chimique.

Comment fonctionne le CVD traditionnel

Le CVD thermique traditionnel repose exclusivement sur des températures élevées, souvent comprises entre 600°C et plus de 1000°C.

Cette chaleur intense fournit l'énergie thermique nécessaire pour décomposer les gaz précurseurs et leur permettre de réagir et de se déposer sous forme de film mince sur la surface du substrat.

L'avantage du PECVD : l'activation par plasma

Le PECVD atteint le même objectif mais à des températures beaucoup plus basses (souvent de la température ambiante à 350°C).

Au lieu de la chaleur, il utilise un champ de radiofréquence (RF) ou de micro-ondes pour enflammer les gaz précurseurs en un plasma. Ce plasma est un état de la matière hautement énergétique contenant des ions et des radicaux libres qui sont extrêmement réactifs, permettant le dépôt sans avoir besoin d'une énergie thermique extrême.

Principaux avantages du PECVD en pratique

Ce passage de l'énergie thermique à l'activation par plasma crée plusieurs avantages pratiques significatifs qui stimulent son adoption dans la fabrication avancée.

Déverrouiller le traitement à basse température

L'avantage le plus critique est la capacité à déposer des films à basse température. Cela évite d'endommager les substrats sensibles à la chaleur comme les plastiques, les matériaux organiques ou les dispositifs électroniques entièrement fabriqués qui contiennent déjà des circuits délicats.

Cela réduit également le stress thermique entre le substrat et le film déposé, surtout lorsque leurs coefficients de dilatation thermique diffèrent. Cela réduit considérablement le risque de fissuration ou de délaminage du film.

Qualité et contrôle supérieurs du film

L'environnement plasma offre des variables supplémentaires pour le contrôle du processus, telles que la puissance, la pression et le débit de gaz, qui ne sont pas disponibles en CVD thermique.

Cela permet un contrôle plus strict des propriétés du film. Les ingénieurs peuvent ajuster précisément des caractéristiques comme la densité, le stress, la résistance chimique, et même les propriétés optiques ou électriques en ajustant les paramètres du plasma.

De plus, le PECVD est connu pour son excellente conformité et couverture d'étape, ce qui signifie qu'il peut déposer un film très uniforme sur des surfaces complexes, inégales ou tridimensionnelles.

Taux de dépôt et efficacité plus élevés

Les espèces hautement réactives dans le plasma accélèrent les réactions chimiques. Il en résulte des taux de dépôt significativement plus élevés par rapport à de nombreux processus CVD thermiques.

Des temps de dépôt plus rapides se traduisent directement par un débit plus élevé et des coûts opérationnels réduits dans un environnement de fabrication.

Comprendre les compromis

Bien que puissant, le PECVD ne remplace pas universellement tous les processus CVD. Une évaluation objective nécessite de reconnaître ses complexités.

Complexité de l'équipement et du processus

Un système PECVD, avec ses générateurs de puissance RF, ses réseaux d'adaptation et ses contrôles de vide avancés, est intrinsèquement plus complexe et souvent plus cher qu'un simple four CVD thermique.

Le réglage du processus demande également plus d'expertise. Des paramètres de plasma incorrects peuvent entraîner une non-uniformité ou même endommager le substrat par bombardement ionique, un risque absent en CVD thermique.

Pureté et cristallinité du film

Pour les applications exigeant la pureté de film la plus absolue ou une structure cristalline spécifique (comme la croissance épitaxiale), le CVD thermique à haute température peut parfois être supérieur. La chaleur élevée fournit l'énergie nécessaire aux atomes pour s'organiser en un réseau cristallin hautement ordonné et peu défectueux.

Les températures plus basses et l'environnement chimique complexe du PECVD peuvent parfois entraîner des films avec une incorporation d'hydrogène plus élevée ou une structure amorphe (non cristalline), ce qui peut être indésirable pour certaines applications électroniques ou optiques.

Faire le bon choix pour votre application

En fin de compte, la décision repose sur les exigences spécifiques de votre substrat, les propriétés de film souhaitées et vos objectifs de fabrication.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur (comme les polymères ou les composants électroniques préfabriqués) : le PECVD est le choix évident et souvent le seul viable en raison de son traitement à basse température.

- Si votre objectif principal est d'atteindre une vitesse de dépôt et un débit élevés : le PECVD offre souvent un avantage significatif grâce à ses taux de réaction accélérés par plasma.

- Si votre objectif principal est de créer un revêtement très uniforme sur une topographie 3D complexe : l'excellente couverture d'étape du PECVD en fait le choix supérieur pour assurer un revêtement complet et uniforme.

- Si votre objectif principal est de faire croître un film monocristallin de haute pureté sur un substrat robuste : le CVD thermique traditionnel peut être une méthode plus fiable et plus simple.

En comprenant la différence fondamentale entre l'activation thermique et l'activation par plasma, vous êtes en mesure de sélectionner l'outil de dépôt précis pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | PECVD | CVD |

|---|---|---|

| Température de fonctionnement | Basse (Température ambiante - 350°C) | Élevée (600°C - 1000°C+) |

| Source d'énergie | Activation par plasma | Énergie thermique |

| Compatibilité du substrat | Excellente pour les matériaux sensibles à la chaleur | Limitée aux substrats à haute température |

| Taux de dépôt | Élevé | Plus bas |

| Conformité du film | Excellente couverture d'étape | Varie |

Prêt à optimiser votre processus de dépôt de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PECVD, pour vous aider à obtenir des revêtements précis à basse température pour les substrats sensibles à la chaleur. Notre expertise vous assure d'obtenir la bonne solution pour un débit plus élevé et une qualité de film supérieure. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés