L'avantage principal du dépôt chimique en phase vapeur assisté par plasma (PECVD) par rapport au dépôt chimique en phase vapeur (CVD) traditionnel est sa capacité à déposer des couches minces de haute qualité à des températures nettement plus basses. Cette différence fondamentale, ainsi que des vitesses de dépôt plus rapides, fait du PECVD une solution plus polyvalente et économique pour une plus large gamme de matériaux, en particulier ceux qui sont sensibles à la chaleur.

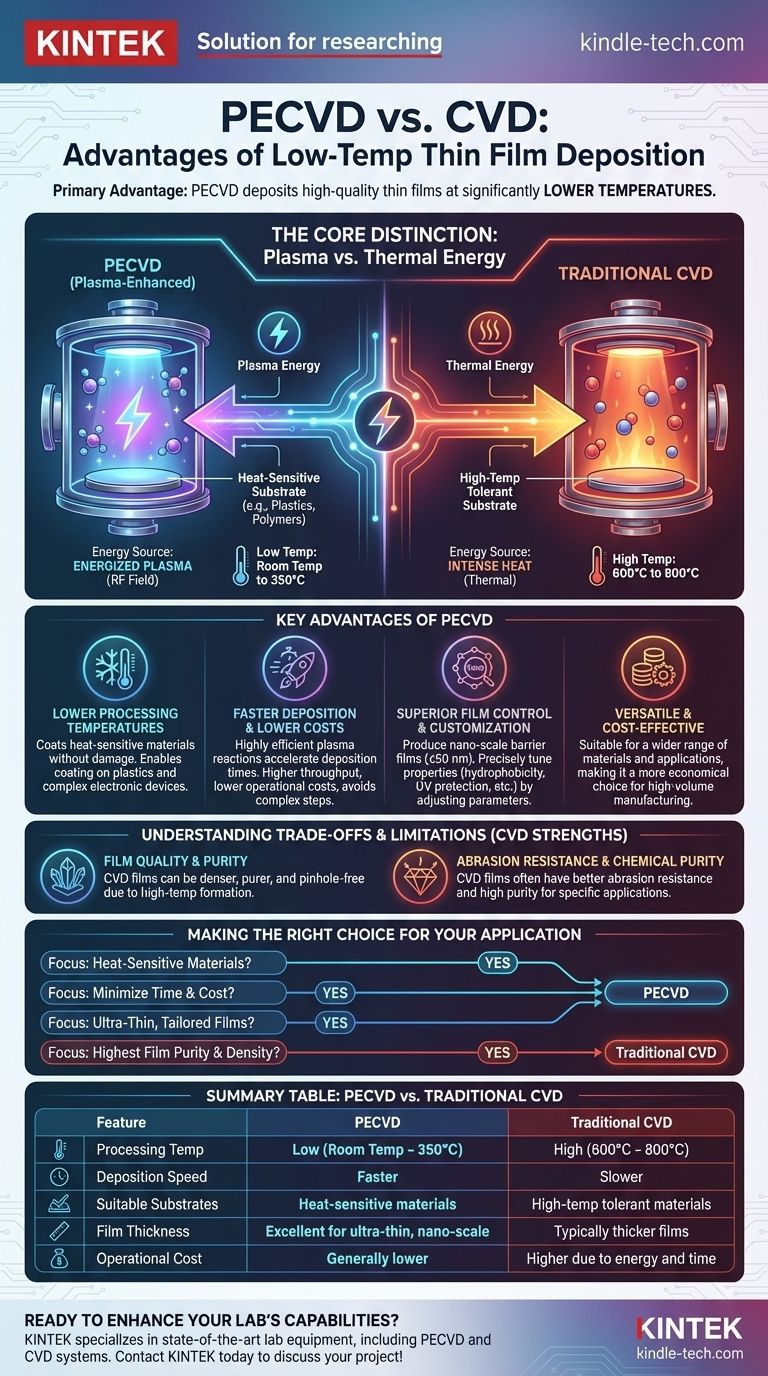

La distinction fondamentale n'est pas simplement de savoir quelle méthode est « meilleure », mais comment chacune fournit l'énergie. Le CVD traditionnel utilise une chaleur élevée pour piloter les réactions chimiques, tandis que le PECVD utilise un gaz excité, ou plasma, pour obtenir le même résultat à température ambiante ou proche. Cette seule différence dans la source d'énergie dicte la vitesse du processus, le coût et les applications appropriées pour chaque technologie.

La distinction fondamentale : Énergie du plasma contre énergie thermique

Pour comprendre les avantages du PECVD, nous devons d'abord comprendre le mécanisme fondamental qui le sépare du CVD traditionnel. Les deux processus visent à déposer une couche mince solide à partir de précurseurs gazeux à l'intérieur d'une chambre à vide. La différence clé réside dans la manière dont ils fournissent l'énergie d'activation requise pour cette transformation.

Comment la chaleur pilote le CVD

Le CVD traditionnel repose sur l'énergie thermique. Le substrat est chauffé à des températures très élevées, généralement entre 600°C et 800°C.

Cette chaleur intense fournit l'énergie nécessaire pour rompre les liaisons chimiques des gaz précurseurs, leur permettant de réagir et de se déposer sur la surface du substrat. C'est une approche simple mais gourmande en énergie.

Comment le plasma pilote le PECVD

Le PECVD utilise le plasma comme source d'énergie. Au lieu de chauffer toute la chambre, un champ électrique (généralement radiofréquence) est appliqué au gaz précurseur, arrachant des électrons aux atomes et créant un gaz ionisé hautement réactif connu sous le nom de plasma.

Ce plasma excité fournit l'énergie d'activation pour les réactions chimiques, permettant au dépôt de se produire à des températures beaucoup plus basses, souvent de la température ambiante jusqu'à 350°C.

Avantages clés du PECVD expliqués

Ce changement fondamental de l'énergie thermique à l'énergie du plasma crée plusieurs avantages opérationnels significatifs pour le PECVD.

Températures de traitement plus basses

C'est l'avantage le plus critique. La capacité de déposer des films sans chaleur élevée signifie que le PECVD peut revêtir des substrats sensibles à la température comme les plastiques, les polymères et les dispositifs électroniques complexes qui seraient endommagés ou détruits par les températures du CVD traditionnel.

Dépôt plus rapide et coûts réduits

Les réactions au sein d'un plasma sont très efficaces et accélérées par le champ RF, ce qui entraîne des temps de dépôt significativement plus rapides par rapport au processus CVD lent et piloté par la chaleur, qui peut prendre de nombreuses heures.

Des temps de cycle plus rapides se traduisent directement par un débit plus élevé et des coûts opérationnels réduits. De plus, le PECVD évite souvent les étapes de masquage et de démasquage coûteuses et chronophages requises dans de nombreux processus CVD.

Contrôle supérieur du film et personnalisation

Le PECVD offre un excellent contrôle sur les propriétés du film déposé. Il peut produire des films barrières « à l'échelle nanométrique » extrêmement minces (50 nm ou moins) avec une faible contrainte interne.

En ajustant le mélange de gaz, la pression et la puissance du plasma, les ingénieurs peuvent ajuster précisément les caractéristiques du film telles que l'hydrophobie, la protection UV et la résistance à l'oxygène.

Comprendre les compromis et les limites

Bien que puissant, le PECVD n'est pas universellement supérieur. Choisir la bonne méthode nécessite de comprendre ses limites, qui représentent souvent les forces du CVD traditionnel.

Qualité du film et propriétés de barrière

Bien que les films CVD soient épais, leur processus de formation à haute température peut aboutir à des films très purs, denses et sans trous d'épingle avec une excellente intégrité.

En revanche, les films PECVD peuvent parfois avoir des propriétés de barrière plus faibles et peuvent être plus souples ou moins durables, bien que cela dépende fortement des paramètres de processus spécifiques utilisés.

Résistance à l'abrasion

En raison des matériaux plus tendres souvent déposés à des températures plus basses, les revêtements PECVD peuvent avoir une résistance à l'abrasion limitée. Bien que la retouche soit possible, les films peuvent être plus sensibles aux problèmes de manipulation.

Pureté chimique

L'environnement à haute chaleur du CVD est excellent pour produire des films monocristallins ou polycristallins de très haute pureté. L'environnement plasma du PECVD peut parfois introduire des impuretés ou entraîner des structures de film amorphes, ce qui peut ne pas convenir à toutes les applications.

Faire le bon choix pour votre application

La décision entre le PECVD et le CVD doit être entièrement dictée par votre substrat, les propriétés de film souhaitées et les objectifs de production.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PECVD est le seul choix viable en raison de son traitement à basse température.

- Si votre objectif principal est d'obtenir la pureté ou la densité de film la plus élevée possible : Le CVD traditionnel peut être supérieur, à condition que votre substrat puisse tolérer la chaleur extrême.

- Si votre objectif principal est de minimiser le temps de production et les coûts : Les vitesses de dépôt plus rapides et le flux de travail plus simple du PECVD en font l'option la plus économique pour la fabrication à grand volume.

- Si votre objectif principal est de créer des films ultra-minces avec des propriétés adaptées : Le PECVD offre le contrôle nécessaire pour les revêtements à l'échelle nanométrique et hautement personnalisés.

En fin de compte, comprendre la différence fondamentale entre l'énergie thermique et l'énergie du plasma vous permet de choisir la stratégie de dépôt idéale pour vos objectifs techniques et commerciaux spécifiques.

Tableau récapitulatif :

| Caractéristique | PECVD | CVD traditionnel |

|---|---|---|

| Température de traitement | Basse (Température ambiante - 350°C) | Élevée (600°C - 800°C) |

| Vitesse de dépôt | Plus rapide | Plus lente |

| Substrats appropriés | Matériaux sensibles à la chaleur (plastiques, polymères) | Matériaux tolérant les hautes températures |

| Épaisseur du film | Excellent pour les films ultra-minces à l'échelle nanométrique | Films généralement plus épais |

| Coût opérationnel | Généralement plus faible | Plus élevé en raison de l'énergie et du temps |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt de couches minces avancé ?

Choisir la bonne technologie de dépôt est essentiel pour votre succès en recherche et en production. KINTEK se spécialise dans la fourniture d'équipements de laboratoire de pointe, y compris des systèmes PECVD et CVD, pour répondre à vos besoins spécifiques en science des matériaux et en revêtement.

Nous vous aidons à :

- Protéger les substrats sensibles à la chaleur grâce à des processus PECVD à basse température.

- Augmenter le débit et réduire les coûts grâce à des vitesses de dépôt plus rapides.

- Obtenir des propriétés de film précises adaptées aux exigences de votre application.

Laissez nos experts vous guider vers la solution optimale pour votre laboratoire. Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment notre expertise en équipement de laboratoire peut stimuler votre innovation !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la résistance du revêtement DLC ? Découvrez le bouclier ultime contre l'usure et la friction

- Quel est le rôle d'un système de pompage à vide dans le PECVD organosilicié ? Atteindre 1,9 Pa pour le dépôt de films ultra-purs

- Quel est le processus de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Éléments clés pour le dépôt de couches minces haute performance

- À quoi sert le revêtement DLC ? Améliorez les performances des composants grâce à une dureté extrême et un faible frottement

- Quel est le rôle du plasma dans le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'équipement PECVD facilite-t-il la croissance directionnelle des nanotubes de carbone ? Obtenir un alignement vertical précis

- Quel problème la présence d'hydrogène dans le gaz plasmique peut-elle causer lors du PECVD ? Impact sur l'intégrité du film et la stabilité de l'appareil