Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), le gaz précurseur est le composé chimique gazeux ou vaporisé spécifique introduit dans la chambre de réaction. Ce gaz contient les atomes essentiels qui formeront finalement la couche mince solide sur un substrat. Il sert de matière première, ou de prédécesseur chimique, qui est décomposé par le plasma pour initier le processus de dépôt.

La fonction principale d'un gaz précurseur est d'agir comme un milieu de transport, livrant les éléments souhaités au substrat sous une forme gazeuse stable. L'innovation du PECVD réside dans son utilisation de l'énergie du plasma — et non seulement de la chaleur élevée — pour désagréger ces molécules précurseurs stables, permettant un dépôt de film de haute qualité à des températures beaucoup plus basses.

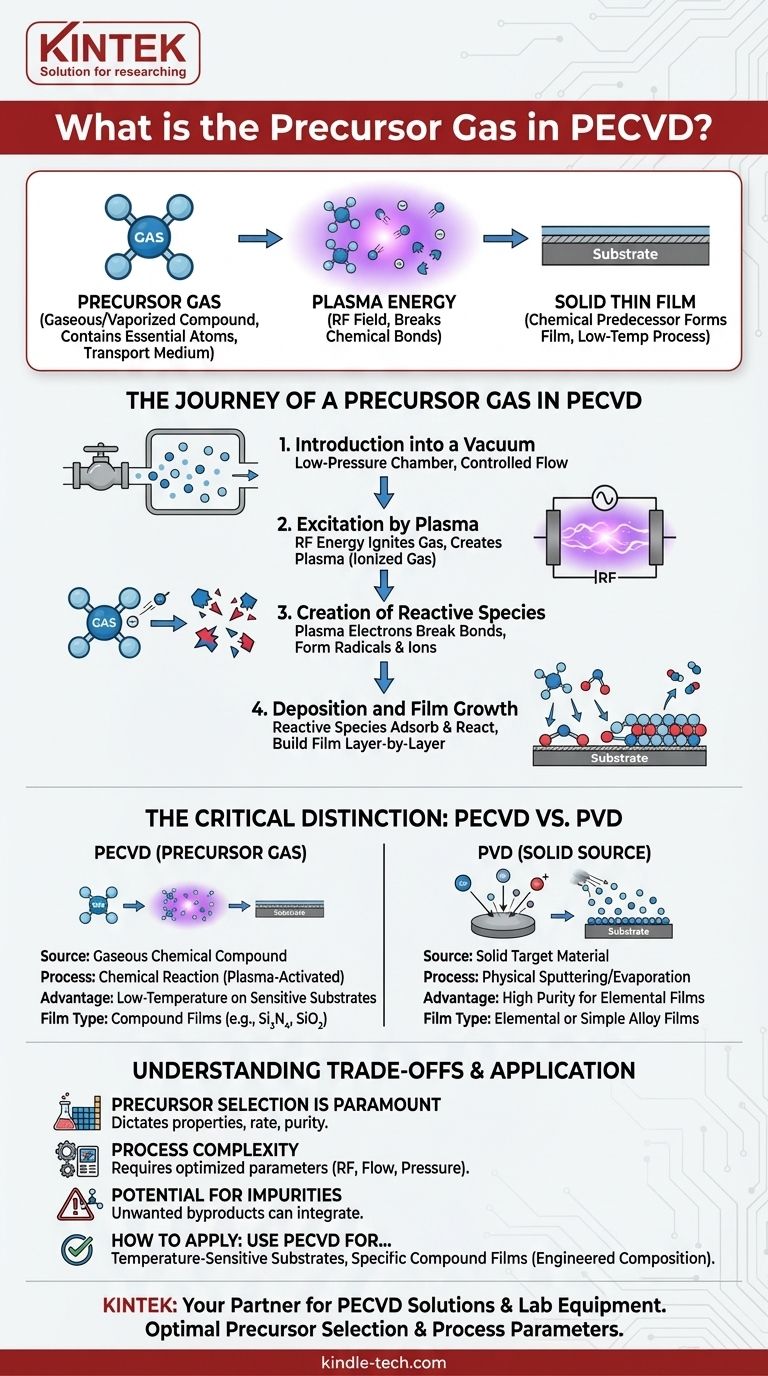

Le parcours d'un gaz précurseur en PECVD

Pour saisir pleinement le concept, il est essentiel de comprendre le rôle étape par étape que joue le précurseur, de son introduction dans la chambre à sa transformation finale en film solide.

Étape 1 : Introduction dans un vide

Un flux précisément contrôlé d'un ou plusieurs gaz précurseurs est introduit dans une chambre à vide à basse pression. Le choix du gaz est critique, car il détermine directement la composition chimique du film final.

Étape 2 : Excitation par le plasma

Un champ électrique, généralement de radiofréquence (RF), est appliqué entre les électrodes de la chambre. Cette énergie enflamme le gaz précurseur, arrachant des électrons à certaines molécules de gaz et créant un plasma.

Ce plasma est un gaz ionisé et très énergétique contenant un mélange de molécules neutres, de radicaux libres, d'ions et d'électrons de haute énergie.

Étape 3 : Création d'espèces réactives

Les électrons de haute énergie dans le plasma entrent en collision avec les molécules de gaz précurseur stables. Ces collisions transfèrent de l'énergie, brisant les liaisons chimiques du précurseur.

C'est l'étape clé qui distingue le PECVD. Au lieu de s'appuyer sur une énergie thermique élevée (chaleur) pour rompre les liaisons, il utilise l'énergie du plasma. Cela crée des fragments chimiques très réactifs, connus sous le nom de radicaux et d'ions.

Étape 4 : Dépôt et croissance du film

Ces espèces nouvellement formées et très réactives diffusent à travers la chambre et atteignent la surface du substrat.

Lors de leur arrivée, elles réagissent facilement avec la surface et entre elles, un processus appelé adsorption. En se liant à la surface, elles construisent la couche mince solide souhaitée, couche par couche. Les sous-produits chimiques indésirables sont éliminés de la chambre par le système de vide.

La distinction cruciale par rapport aux autres méthodes

Comprendre ce qui rend un « gaz précurseur » unique à ce processus clarifie pourquoi le PECVD est utilisé pour des applications spécifiques.

Un prédécesseur chimique, pas une source physique

Le terme « précurseur » signifie littéralement « précurseur » ou « prédécesseur ». Le gaz lui-même n'est pas le matériau final. C'est un composé stable qui subit une réaction chimique pour devenir le film.

Par exemple, pour déposer un film de nitrure de silicium (Si₃N₄), on pourrait utiliser le silane (SiH₄) et l'ammoniac (NH₃) comme gaz précurseurs. Le plasma les décompose, permettant aux atomes de silicium et d'azote de se recombiner sur le substrat.

La différence clé avec le PVD

Ce processus chimique est fondamentalement différent du dépôt physique en phase vapeur (PVD).

En PVD, le matériau source est une cible solide. L'énergie est utilisée pour arracher physiquement des atomes de cette cible (pulvérisation cathodique) ou pour les faire bouillir (évaporation), qui voyagent ensuite et recouvrent le substrat. Il n'y a pas de réaction chimique intentionnelle.

En PECVD, le matériau source est un gaz qui est chimiquement transformé pour créer le film.

Comprendre les compromis

Bien que puissante, l'utilisation de précurseurs chimiques dans un environnement plasma comporte des considérations spécifiques.

La sélection du précurseur est primordiale

Le choix du gaz précurseur dicte les propriétés du film, le taux de dépôt et la pureté. Certains précurseurs sont plus efficaces mais peuvent être plus dangereux, plus coûteux ou plus difficiles à manipuler que d'autres.

Complexité du processus

Le contrôle d'une réaction chimique basée sur le plasma est plus complexe qu'un processus purement thermique ou physique. Des facteurs tels que la puissance RF, les débits de gaz, la pression et la géométrie de la chambre doivent être méticuleusement optimisés pour obtenir un film uniforme et de haute qualité.

Potentiel d'impuretés

Étant donné que le PECVD est une réaction chimique, des sous-produits indésirables peuvent parfois être incorporés dans le film sous forme d'impuretés si les paramètres du processus ne sont pas parfaitement contrôlés. Par exemple, l'hydrogène provenant d'un précurseur comme le silane (SiH₄) peut rester dans un film de silicium déposé.

Comment appliquer cela à votre projet

Votre stratégie de dépôt doit être guidée par vos exigences matérielles et les limitations du substrat.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le PECVD est le choix supérieur, car le plasma fournit l'énergie de réaction sans nécessiter une chaleur élevée destructrice.

- Si votre objectif principal est de déposer un film élémentaire pur à partir d'une source solide : Le PVD est souvent une méthode plus directe et plus propre, car il évite les complexités des réactions chimiques en phase gazeuse.

- Si votre objectif principal est de créer un film composé spécifique (par exemple, dioxyde de silicium, nitrure de silicium) : Le PECVD offre un contrôle exceptionnel en vous permettant de mélanger différents gaz précurseurs pour concevoir précisément la composition chimique du film.

Comprendre que le gaz précurseur est un ingrédient réactif, et non seulement une source physique, est la clé pour maîtriser le processus PECVD et ses capacités uniques.

Tableau récapitulatif :

| Aspect | Gaz précurseur PECVD | Source solide PVD |

|---|---|---|

| Forme de la source | Composé chimique gazeux ou vaporisé | Matériau cible solide |

| Type de processus | Réaction chimique (activée par plasma) | Pulvérisation cathodique/évaporation physique |

| Avantage clé | Dépôt à basse température sur substrats sensibles | Haute pureté pour les films élémentaires |

| Type de film | Films composés (ex. Si₃N₄, SiO₂) | Films élémentaires ou alliages simples |

Besoin de déposer des couches minces de haute qualité sur des substrats sensibles à la température ? KINTEK est spécialisé dans les systèmes PECVD et l'équipement de laboratoire, offrant des solutions sur mesure pour vos exigences matérielles précises. Notre expertise garantit une sélection optimale des précurseurs et des paramètres de processus pour une qualité et des performances de film supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions PECVD peuvent améliorer votre recherche ou votre processus de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore