En bref, le plasma est généré dans le dépôt chimique en phase vapeur assisté par plasma (PECVD) en appliquant de l'énergie électrique à un gaz précurseur. Cette énergie, généralement sous la forme d'un champ de radiofréquence (RF), n'est pas utilisée pour chauffer toute la chambre, mais pour exciter spécifiquement les électrons libres. Ces électrons de haute énergie entrent en collision avec les molécules de gaz, arrachant d'autres électrons et créant une cascade d'ions et d'espèces neutres réactives, ce qui donne un plasma auto-entretenu à basse température, connu sous le nom de décharge luminescente.

Le concept central du PECVD est le remplacement de l'énergie thermique brute par une énergie électrique ciblée. Au lieu de chauffer un substrat à des températures extrêmes pour rompre les liaisons chimiques, le PECVD utilise un plasma pour créer un environnement chimique hautement réactif à une température globale beaucoup plus basse.

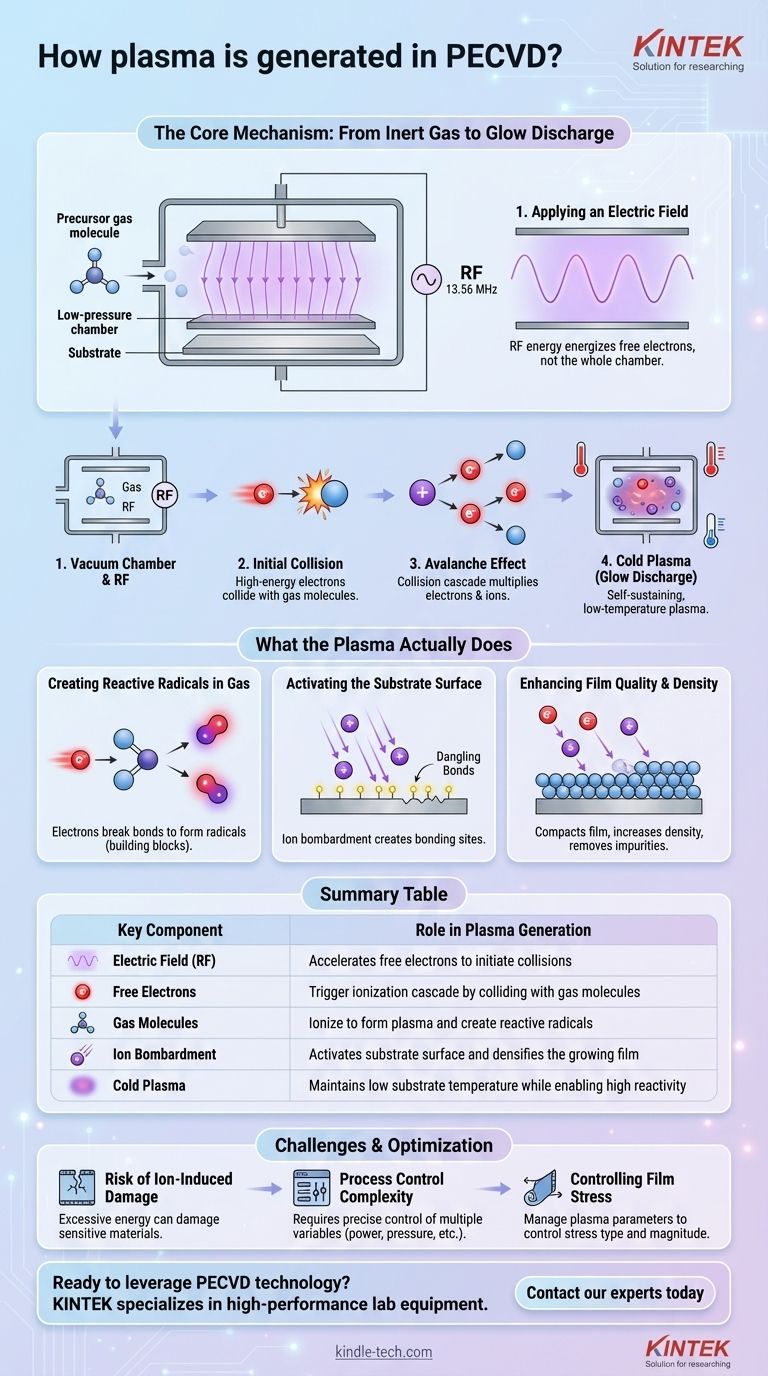

Le mécanisme central : du gaz inerte à la décharge luminescente

Pour comprendre la valeur du PECVD, il faut d'abord comprendre comment cet environnement réactif est créé. Le processus est une réaction en chaîne contrôlée qui transforme un gaz stable en un outil puissant pour le dépôt de couches.

Application d'un champ électrique

Le processus commence à l'intérieur d'une chambre à vide contenant le substrat. Un mélange de gaz précurseur est introduit à basse pression. Un champ électrique, le plus souvent un signal radiofréquence (RF) à 13,56 MHz, est appliqué entre deux électrodes à l'intérieur de la chambre.

La collision initiale

Même dans le vide, quelques électrons libres existent toujours. Le champ électrique accélère ces électrons, leur conférant une énergie cinétique significative. Lorsqu'un de ces électrons de haute énergie entre en collision avec une molécule de gaz neutre, il possède suffisamment de force pour arracher un autre électron à cette molécule.

L'effet d'avalanche

Cette collision laisse derrière elle un ion chargé positivement et deux électrons libres. Ces deux électrons sont ensuite accélérés par le champ RF, percutant et ionisant d'autres molécules de gaz. Cette cascade de collisions ou « avalanche » multiplie rapidement le nombre d'électrons libres et d'ions, allumant et maintenant le plasma.

La nature du « plasma froid »

De manière cruciale, le plasma dans le PECVD est un « plasma froid » ou une décharge luminescente. Cela signifie que les électrons légers et rapides sont extrêmement chauds (énergétiquement), tandis que les ions et les molécules de gaz neutres, beaucoup plus lourds, restent proches de la température ambiante. Ce déséquilibre énergétique est la clé de l'avantage basse température du PECVD.

Ce que le plasma fait réellement

Générer le plasma n'est que la première étape. Sa véritable fonction réside dans la manière dont ses composants — électrons, ions et radicaux — interagissent avec le gaz et le substrat pour construire une couche.

Création de radicaux réactifs dans le gaz

Le rôle le plus important des électrons énergétiques est d'entrer en collision avec les molécules de gaz précurseur stables. Ces collisions ont suffisamment d'énergie pour rompre les liaisons chimiques, créant des espèces neutres hautement réactives connues sous le nom de radicaux. Ces radicaux sont les principaux éléments constitutifs de la couche déposée.

Activation de la surface du substrat

Les ions chargés positivement créés dans le plasma sont accélérés par le champ électrique vers le substrat. Ce bombardement ionique n'est pas aléatoire ; il sert à activer la surface en créant des sites de liaison à l'échelle atomique, souvent appelés « liaisons pendantes ». Cela rend la surface chimiquement réceptive aux radicaux.

Amélioration de la qualité et de la densité de la couche

Le même bombardement ionique aide à compacter physiquement la couche en croissance, augmentant sa densité. Il peut également fonctionner comme un processus de micro-gravure, pulvérisant sélectivement les atomes faiblement liés ou les sous-produits indésirables. Il en résulte une couche plus pure et plus robuste avec une meilleure adhérence.

Pièges et considérations courants

Bien qu'il soit puissant, l'utilisation du plasma n'est pas sans défis. Comprendre ces compromis est essentiel pour le contrôle du processus et l'obtention des propriétés de couche souhaitées.

Le risque de dommages induits par les ions

Bien que le bombardement ionique soit bénéfique pour la densification, une énergie excessive peut être destructrice. Les impacts d'ions à haute énergie peuvent créer des défauts dans la couche en croissance ou même endommager le substrat sous-jacent, ce qui est une préoccupation majeure lors du travail avec des matériaux sensibles comme les polymères ou les semi-conducteurs avancés.

La complexité du contrôle des processus

Le PECVD introduit plus de variables de processus par rapport au CVD thermique simple. La puissance du plasma, la fréquence, la pression du gaz et la géométrie de la chambre interagissent de manière complexe. L'obtention de résultats cohérents et reproductibles nécessite un contrôle précis et une compréhension approfondie de la manière dont ces paramètres influencent la chimie du plasma.

Contrôle de la contrainte de la couche

La nature énergétique du dépôt par plasma crée intrinsèquement une contrainte au sein de la couche déposée. Bien que cela puisse parfois être bénéfique, une contrainte incontrôlée peut provoquer la fissuration ou le délaminage de la couche. La gestion des paramètres du plasma est essentielle pour contrôler le type (de compression ou de traction) et l'ampleur de cette contrainte.

Faire le bon choix pour votre objectif

Le plasma dans un système PECVD n'est pas seulement un interrupteur marche/arrêt ; c'est un instrument hautement réglable. En ajustant ses paramètres, vous pouvez prioriser différents aspects du processus de dépôt pour atteindre des objectifs spécifiques.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur : La clé est de tirer parti de la nature à basse température de la décharge luminescente, en utilisant juste assez de puissance de plasma pour créer des radicaux sans provoquer de chauffage significatif du substrat.

- Si votre objectif principal est une couche barrière dense et de haute qualité : Un bombardement ionique modéré est essentiel. Vous devez équilibrer soigneusement la puissance du plasma et la pression pour obtenir une densification sans introduire de défauts dommageables.

- Si votre objectif principal est de contrôler les propriétés de la couche telles que la contrainte ou l'indice de réfraction : La chimie du plasma est votre principal levier. De subtils changements dans le mélange de gaz, la puissance et la fréquence peuvent être utilisés pour affiner les caractéristiques mécaniques et optiques finales de la couche.

En fin de compte, maîtriser la génération de plasma est la clé pour libérer tout le potentiel du PECVD pour la fabrication de matériaux avancés.

Tableau récapitulatif :

| Composant clé | Rôle dans la génération du plasma |

|---|---|

| Champ électrique (RF) | Accélère les électrons libres pour initier les collisions |

| Électrons libres | Déclenchent la cascade d'ionisation en entrant en collision avec les molécules de gaz |

| Molécules de gaz | S'ionisent pour former le plasma et créer des radicaux réactifs |

| Bombardement ionique | Active la surface du substrat et densifie la couche en croissance |

| Plasma froid | Maintient une basse température du substrat tout en permettant une haute réactivité |

Prêt à tirer parti de la technologie PECVD pour votre fabrication de matériaux avancés ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour le dépôt précis de couches minces. Nos systèmes PECVD sont conçus pour un contrôle exceptionnel du processus, vous permettant de déposer des couches de haute qualité, même sur les substrats les plus sensibles à la chaleur. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD