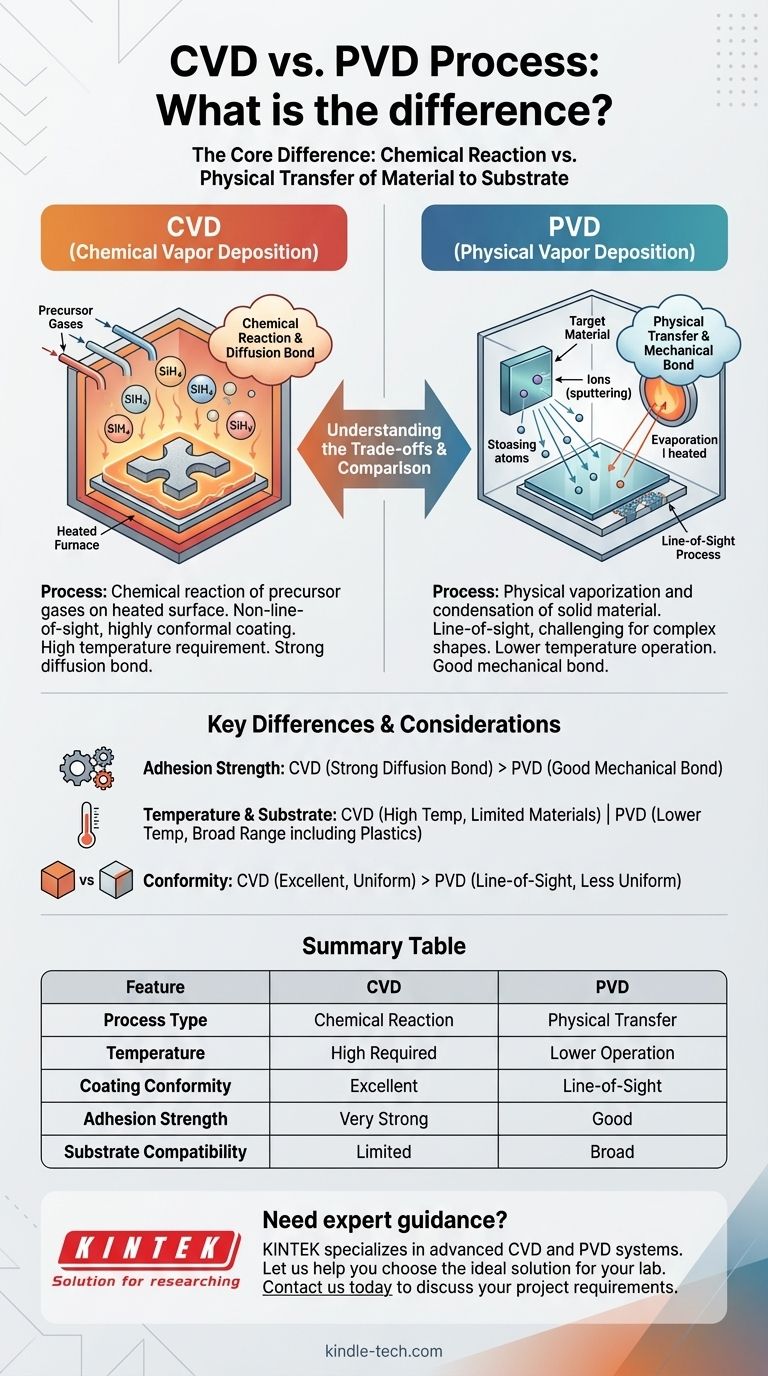

À la base, la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont le matériau de revêtement atteint le substrat. Le CVD utilise une réaction chimique entre des gaz précurseurs à la surface du substrat pour former un film, tandis que le PVD transfère physiquement le matériau d'une source solide au substrat via un vide.

La décision centrale entre le CVD et le PVD repose sur un compromis fondamental : le CVD offre un revêtement hautement conforme et fortement lié, mais nécessite des températures élevées, tandis que le PVD fonctionne à des températures plus basses adaptées à davantage de matériaux, mais est un procédé de type ligne de visée.

Le procédé fondamental : chimique contre physique

Comprendre comment chaque méthode dépose un film mince est la première étape pour sélectionner le bon procédé pour votre application. Les noms eux-mêmes révèlent la distinction fondamentale.

Comment fonctionne le CVD : une réaction chimique

Dans le dépôt chimique en phase vapeur, des gaz précurseurs volatils sont introduits dans une chambre de réaction. Ces gaz se décomposent et réagissent à la surface du substrat chauffé, formant un film solide et mince.

La clé est la réaction chimique elle-même. Ce processus crée une liaison de type diffusion entre le revêtement et le substrat, ce qui entraîne une adhérence exceptionnellement forte.

Comment fonctionne le PVD : un transfert physique

Le dépôt physique en phase vapeur est un processus mécanique. Un matériau source solide (la « cible ») est vaporisé à l'intérieur d'une chambre à vide, généralement par des méthodes telles que la pulvérisation cathodique ou l'évaporation.

Ces atomes vaporisés voyagent ensuite en ligne droite à travers le vide et se condensent sur le substrat, formant le revêtement. Il s'agit d'un transfert physique, et non chimique.

Différences clés dans l'application et le résultat

Les différences dans les procédés sous-jacents entraînent des variations significatives en termes de performance, d'application et de compatibilité des matériaux.

Conformité du revêtement

Le CVD n'est pas un procédé de ligne de visée. Les gaz précurseurs peuvent circuler autour et à l'intérieur de géométries complexes, ce qui entraîne une épaisseur de revêtement très uniforme et constante, même sur des formes complexes.

Le PVD est un procédé de ligne de visée. Le matériau vaporisé voyage en ligne droite, ce qui peut rendre difficile le revêtement uniforme des surfaces complexes présentant des contre-dépouilles ou des zones cachées.

Exigences de température

Le CVD nécessite généralement des températures de traitement très élevées pour entraîner les réactions chimiques nécessaires. Cela peut limiter son utilisation aux substrats capables de supporter une chaleur importante sans se déformer ou se dégrader.

Le PVD fonctionne à des températures beaucoup plus basses sous vide. Cela en fait une option beaucoup plus polyvalente pour les matériaux sensibles à la température tels que les plastiques, certains alliages et autres substrats avancés.

Adhérence et force de liaison

La liaison chimique inhérente au processus CVD crée généralement une liaison plus solide et plus durable avec le substrat par rapport au PVD.

Bien que le PVD offre une excellente adhérence, la liaison est principalement mécanique et peut être moins robuste que la liaison par diffusion formée par le CVD.

Comprendre les compromis

Aucun procédé n'est universellement supérieur. Le choix optimal dépend entièrement des priorités de votre projet spécifique.

Compatibilité des substrats

La limitation la plus importante du CVD est son besoin de chaleur élevée, ce qui disqualifie immédiatement de nombreux matériaux sensibles à la température.

Le fonctionnement à plus basse température du PVD lui confère une gamme de substrats compatibles beaucoup plus large, ce qui en fait le choix par défaut pour de nombreuses applications modernes.

Complexité et sécurité du processus

Le CVD peut être un processus complexe impliquant des produits chimiques toxiques, corrosifs ou inflammables. Cela nécessite des protocoles de sécurité importants et une manipulation spécialisée.

Le PVD est généralement considéré comme un processus plus sûr car il n'implique généralement pas de gaz précurseurs nocifs, bien que la manipulation correcte de la chambre à vide reste essentielle.

Coût et automatisation

Les systèmes PVD nécessitent souvent des équipements plus spécialisés et coûteux, ce qui peut entraîner des coûts initiaux plus élevés que certaines configurations CVD.

Cependant, le processus PVD peut souvent être plus facilement automatisé, ce qui peut être un avantage pour les environnements de production à haut volume.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode correcte, vous devez aligner les caractéristiques du processus avec vos besoins opérationnels et les propriétés de revêtement souhaitées.

- Si votre objectif principal est une adhérence maximale et un revêtement uniforme sur des formes complexes : Le CVD est le choix supérieur, mais seulement si votre substrat peut tolérer les températures de traitement élevées.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le PVD est l'option nécessaire et la plus polyvalente en raison de ses exigences de température nettement inférieures.

- Si votre objectif principal est la sécurité du processus et un flux de travail plus simple : Le PVD offre généralement un processus plus sûr et plus simple en évitant les précurseurs chimiques dangereux.

En fin de compte, le choix de la bonne méthode de dépôt nécessite une compréhension claire des limites de votre matériau et de vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Type de processus | Réaction chimique de gaz | Transfert physique de matériau |

| Température | Haute température requise | Fonctionnement à basse température |

| Conformité du revêtement | Excellente, hors ligne de visée | Ligne de visée, moins uniforme sur les formes complexes |

| Force d'adhérence | Très forte (liaison par diffusion) | Bonne (liaison mécanique) |

| Compatibilité du substrat | Limitée aux matériaux à haute température | Large, y compris les matériaux sensibles à la température |

Besoin de conseils d'experts pour sélectionner le bon procédé de dépôt pour l'application spécifique de votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des systèmes CVD et PVD avancés. Notre équipe peut vous aider à choisir la solution idéale pour améliorer les performances de revêtement, augmenter l'efficacité et assurer la compatibilité avec vos matériaux. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment notre expertise peut bénéficier à votre flux de travail de recherche ou de production !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur