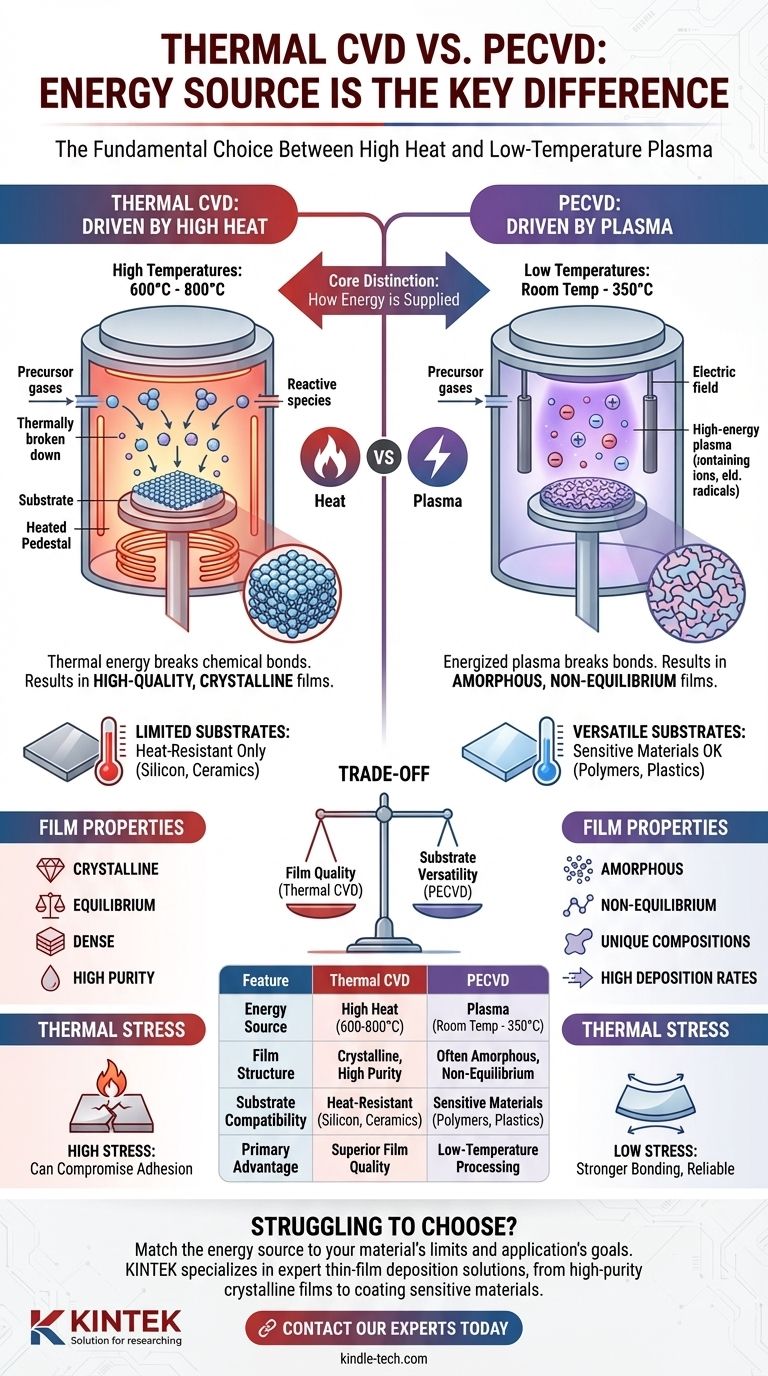

La différence fondamentale entre le dépôt chimique en phase vapeur thermique (CVD thermique) et le dépôt chimique en phase vapeur assisté par plasma (PECVD) réside dans la source d'énergie utilisée pour déclencher la réaction chimique. Le CVD thermique utilise une chaleur élevée pour décomposer les gaz précurseurs, tandis que le PECVD utilise un plasma énergisé pour obtenir le même résultat à des températures beaucoup plus basses.

Le choix entre ces deux méthodes se résume à un compromis essentiel : la chaleur élevée du CVD thermique produit des films cristallins de haute qualité, mais vous limite aux substrats résistants à la chaleur. Le processus plasma à basse température du PECVD permet le dépôt sur des matériaux sensibles, mais donne souvent des films amorphes, hors équilibre.

La distinction fondamentale : comment l'énergie est fournie

L'objectif de tout processus CVD est de fournir suffisamment d'énergie pour rompre les liaisons chimiques dans un gaz précurseur, permettant à un nouveau matériau solide de se former sous forme de couche mince sur un substrat. La méthode de fourniture de cette énergie est ce qui sépare le CVD thermique du PECVD.

CVD thermique : entraîné par la chaleur

Le CVD thermique est la méthode traditionnelle, reposant uniquement sur des températures élevées pour initier la réaction de dépôt. Le substrat est chauffé, généralement entre 600°C et 800°C, fournissant l'énergie thermique nécessaire pour surmonter la barrière d'activation de la réaction.

Ce processus est régi par la thermodynamique d'équilibre, ce qui donne souvent des films très purs, denses et cristallins.

PECVD : entraîné par le plasma

Le PECVD utilise un champ électrique pour ioniser le gaz précurseur, créant un plasma. Ce plasma contient des électrons et des ions de haute énergie qui entrent en collision avec les molécules de gaz, rompant les liaisons chimiques sans nécessiter de chaleur extrême.

Cela permet à la réaction de se dérouler à des températures significativement plus basses, souvent entre la température ambiante et 350°C.

Comment cette différence impacte le processus et le résultat

L'utilisation de la chaleur par rapport au plasma a des implications profondes pour le processus de dépôt, les types de matériaux que vous pouvez utiliser et les propriétés du film final.

Température de fonctionnement

La conséquence la plus significative est la vaste différence de température de fonctionnement. La capacité du PECVD à travailler à basse température est son principal avantage, le rendant adapté au dépôt de films sur des substrats qui fondraient ou se dégraderaient dans les conditions du CVD thermique.

Propriétés et structure du film

Parce que le CVD thermique est un processus d'équilibre entraîné par la chaleur, il a tendance à produire des films avec une structure cristalline stable et très ordonnée.

En revanche, le PECVD est un processus hors équilibre. Le plasma de haute énergie peut créer des espèces chimiques uniques introuvables dans les processus thermiques, ce qui donne souvent des films amorphes (dépourvus de structure cristalline) et possédant des propriétés uniques.

Compatibilité du substrat

La chaleur élevée du CVD thermique restreint son utilisation aux substrats pouvant supporter des températures extrêmes, tels que les plaquettes de silicium, les céramiques ou certains métaux.

La nature douce et à basse température du PECVD le rend compatible avec une gamme beaucoup plus large de matériaux, y compris les polymères, les plastiques et d'autres substrats sensibles à la chaleur.

Comprendre les compromis

Le choix d'une méthode de dépôt nécessite d'équilibrer le besoin de propriétés de film spécifiques avec les limitations de votre matériau de substrat.

Qualité du film vs. Sensibilité du substrat

Le principal compromis se situe entre les films cristallins de haute qualité du CVD thermique et la polyvalence des substrats du PECVD. Si votre substrat ne peut pas tolérer des températures élevées, le PECVD est souvent la seule option viable.

Contrainte thermique et adhérence

La chaleur extrême du CVD thermique peut introduire des contraintes thermiques importantes à la fois dans le substrat et dans le film déposé, compromettant potentiellement l'adhérence et l'intégrité du dispositif.

La température de fonctionnement plus basse du PECVD réduit considérablement les contraintes thermiques, ce qui peut conduire à une liaison plus forte et à des films plus fiables, en particulier lors du dépôt sur des matériaux ayant des coefficients de dilatation thermique différents.

Contrôle et complexité

Bien que le PECVD offre une flexibilité incroyable, la gestion d'un processus plasma ajoute de la complexité. Le contrôle de la chimie du plasma, de la puissance et de la pression est essentiel pour obtenir les propriétés de film souhaitées, ce qui peut être plus complexe que la gestion de la température et du débit de gaz dans un système CVD thermique.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre substrat et les caractéristiques souhaitées du film mince.

- Si votre objectif principal est la pureté et la cristallinité du film les plus élevées possibles sur un substrat résistant à la chaleur : Le CVD thermique est le choix établi et fiable.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme un polymère ou un plastique : Le PECVD est la solution nécessaire et efficace.

- Si votre objectif principal est d'obtenir des compositions de film uniques, hors équilibre ou des taux de dépôt élevés à basse température : Le PECVD offre la flexibilité de créer des matériaux impossibles avec les méthodes thermiques.

En fin de compte, choisir le bon processus signifie faire correspondre la source d'énergie aux limites de votre matériau et aux objectifs de votre application.

Tableau récapitulatif :

| Caractéristique | CVD thermique | PECVD |

|---|---|---|

| Source d'énergie | Chaleur élevée (600-800°C) | Plasma (Température ambiante - 350°C) |

| Structure du film | Cristallin, haute pureté | Souvent amorphe, hors équilibre |

| Compatibilité du substrat | Résistant à la chaleur (Silicium, Céramiques) | Matériaux sensibles (Polymères, Plastiques) |

| Avantage principal | Qualité de film supérieure | Traitement à basse température |

Vous avez du mal à choisir la bonne méthode de dépôt pour vos substrats ? Le choix entre le CVD thermique et le PECVD est essentiel pour le succès de votre projet. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions expertes pour tous vos besoins en dépôt de couches minces. Que vous ayez besoin de films cristallins de haute pureté ou que vous deviez revêtir des matériaux sensibles à la température, notre équipe peut vous aider à sélectionner et à optimiser le système parfait.

Discutons de votre application : Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Quel est le taux de dépôt du PECVD ? Un processus à haute vitesse et basse température que vous contrôlez

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment la fréquence RF dans le PECVD influence-t-elle la microstructure du nitrure de silicium ? Optimisez la densité et la contrainte de votre film

- Quelles sont les améliorations et les applications du HDPCVD ? Résoudre le remplissage de lacunes à rapport d'aspect élevé dans les semi-conducteurs

- Quelle est la température du dépôt d'oxyde par PECVD ? Obtenir un dépôt à basse température pour les matériaux sensibles

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le plasma dans le PECVD ? La clé du dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Obtenez un dépôt de film de haute qualité et à basse température