Dans la fabrication des cellules solaires, le PECVD est un processus essentiel utilisé pour déposer un film mince de nitrure de silicium (SiN) sur la surface d'une tranche de silicium. Ce n'est pas simplement une couche protectrice ; il sert un double objectif essentiel pour les cellules solaires modernes à haute efficacité : il agit à la fois comme un revêtement antireflet pour maximiser l'absorption de la lumière et comme une couche de passivation pour minimiser les pertes électriques.

La performance d'une cellule solaire est limitée par deux facteurs clés : la lumière qui se réfléchit sur sa surface au lieu d'être absorbée, et l'énergie électrique qui est perdue à la surface avant de pouvoir être collectée. Le PECVD, ou dépôt chimique en phase vapeur assisté par plasma, est la solution standard de l'industrie qui répond simultanément à ces deux problèmes avec un seul film précisément conçu.

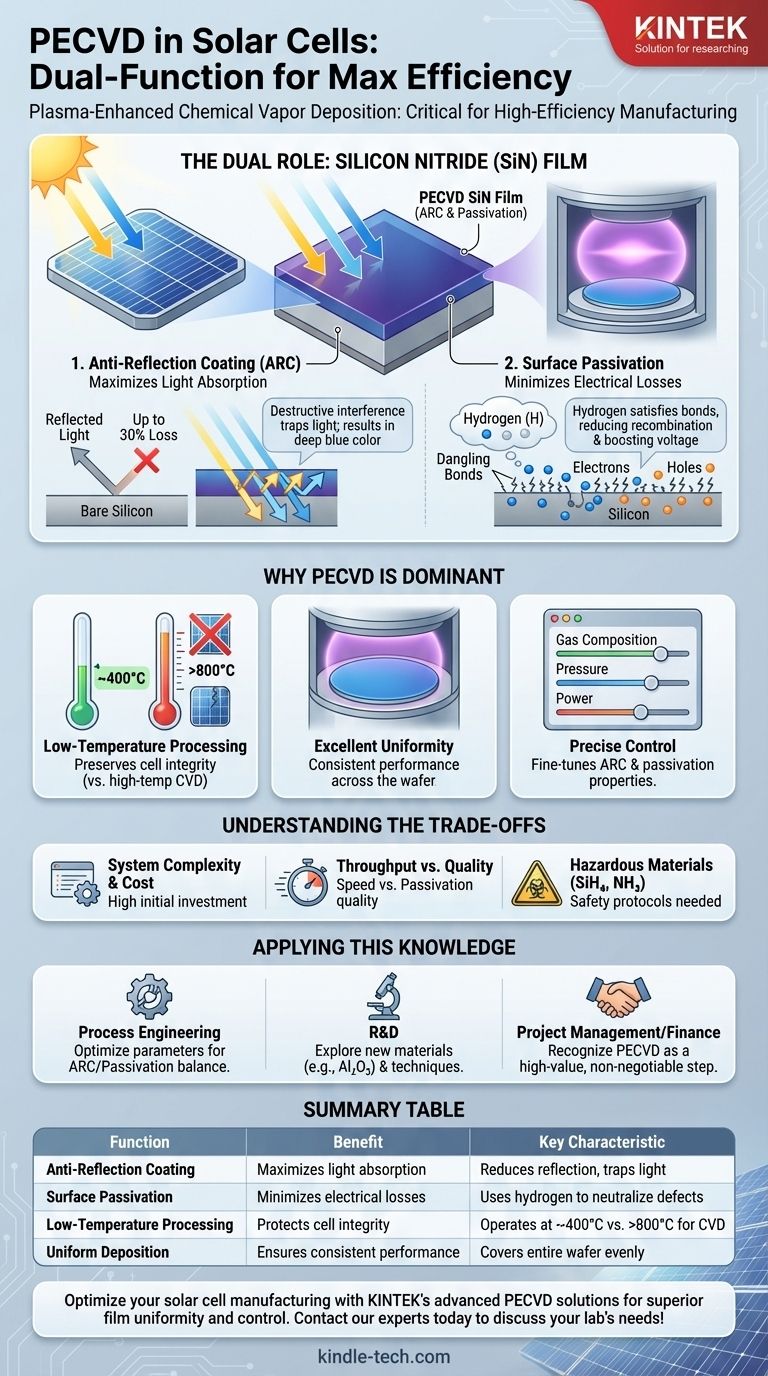

Le double rôle du film PECVD

Le film déposé par le PECVD — généralement du nitrure de silicium — est responsable d'un gain significatif d'efficacité des cellules solaires. Il y parvient en remplissant deux fonctions distinctes à la fois.

Fonction 1 : Le revêtement antireflet (ARC)

Le silicium nu et poli est très réfléchissant, un peu comme un miroir. Il peut réfléchir plus de 30 % de la lumière solaire qui le frappe, ce qui représente une perte massive d'énergie potentielle.

Le PECVD dépose un film avec une épaisseur et un indice de réfraction très spécifiques. Ce film est conçu pour provoquer une interférence destructive pour les longueurs d'onde de la lumière les plus critiques pour la production d'énergie, « piégeant » ainsi plus de lumière à l'intérieur de la cellule.

La couleur bleu foncé ou noir violacé distincte de la plupart des panneaux solaires modernes est un résultat visuel direct de ce revêtement antireflet déposé par PECVD.

Fonction 2 : La passivation de surface

La surface d'une tranche de silicium est une zone d'énormes imperfections électriques. Elle contient d'innombrables liaisons chimiques incomplètes, souvent appelées « liaisons pendantes » (dangling bonds).

Ces liaisons pendantes agissent comme des pièges pour les électrons générés lorsque la lumière du soleil frappe la cellule. Si un électron est piégé, il se recombine et est perdu avant de pouvoir contribuer au courant électrique. Ce processus est une source majeure de perte d'efficacité.

Le processus PECVD incorpore de l'hydrogène dans le film de nitrure de silicium. Cet hydrogène diffuse dans la surface du silicium et satisfait ces liaisons pendantes, les « passivant » ou les neutralisant électriquement. Cela réduit considérablement la perte d'électrons et augmente la tension et le courant de la cellule.

Pourquoi le PECVD est la technologie dominante

Bien que d'autres méthodes puissent déposer des films, le PECVD présente une combinaison unique d'avantages qui le rendent idéal pour la production en série de cellules solaires à haute efficacité.

Traitement à basse température

Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite des températures très élevées (souvent >800°C) pour fonctionner. De telles températures élevées endommageraient les jonctions électroniques sensibles déjà créées dans la cellule solaire.

Le PECVD utilise un plasma énergisé pour décomposer les gaz précurseurs (comme le silane et l'ammoniac). Ce plasma fournit l'énergie nécessaire à la réaction, permettant de déposer des films de haute qualité à des températures beaucoup plus basses (~400°C), préservant ainsi l'intégrité de la cellule solaire.

Excellente uniformité et couverture

Le processus plasma garantit que le film de nitrure de silicium est déposé avec une uniformité exceptionnelle sur toute la grande surface de la tranche de silicium.

Cette cohérence est essentielle pour la fabrication, car elle garantit que chaque partie de la cellule solaire fonctionne au même niveau élevé, conduisant à un produit final fiable et puissant.

Contrôle précis des propriétés du film

En ajustant les paramètres du plasma — tels que la composition du gaz, la pression et la puissance — les fabricants ont un contrôle granulaire sur le film final.

Ils peuvent ajuster précisément l'indice de réfraction pour optimiser les propriétés antireflet et contrôler la densité et la teneur en hydrogène du film pour maximiser l'effet de passivation. Cette capacité d'ajustement est essentielle pour pousser les rendements des cellules toujours plus haut.

Comprendre les compromis

Malgré ses avantages, le PECVD n'est pas sans complexités. Les reconnaître est essentiel pour comprendre sa place dans la chaîne de fabrication.

Complexité et coût du système

Les équipements PECVD sont des systèmes de dépôt sous vide sophistiqués. Ils représentent un investissement en capital important par rapport aux méthodes plus simples et nécessitent un personnel qualifié pour leur fonctionnement et leur entretien.

Débit par rapport à la qualité

Il existe un compromis d'ingénierie constant entre la vitesse de dépôt (débit de fabrication) et la qualité finale du film. L'exécution du processus plus rapidement peut parfois entraîner un film avec des propriétés de passivation moins efficaces, nécessitant une optimisation minutieuse du processus.

Matériaux dangereux

Les gaz précurseurs utilisés dans le processus, principalement le silane (SiH₄) et l'ammoniac (NH₃), sont dangereux. Leur utilisation nécessite des protocoles de sécurité et des infrastructures stricts, ce qui ajoute à la complexité opérationnelle et au coût.

Appliquer ces connaissances

Comprendre la fonction du PECVD vous permet de mieux évaluer son rôle dans la chaîne de valeur solaire.

- Si votre objectif principal est l'ingénierie des processus ou la fabrication : Votre objectif est d'optimiser les paramètres PECVD pour co-optimiser les propriétés ARC et de passivation, maximisant l'efficacité de la cellule tout en maintenant un débit d'usine élevé.

- Si votre objectif principal est la R&D ou la science des matériaux : Vous pourriez explorer de nouveaux matériaux au-delà du SiN, tels que l'oxyde d'aluminium (Al₂O₃), ou des techniques PECVD avancées pour atteindre des niveaux encore plus faibles de recombinaison de surface pour les cellules de nouvelle génération.

- Si votre objectif principal est la gestion de projet ou la finance : Vous devriez reconnaître l'étape du processus PECVD comme une étape non négociable à forte valeur ajoutée qui détermine directement la puissance nominale finale et la bancabilité du module solaire.

Saisir la double fonction du PECVD est fondamental pour comprendre comment une simple tranche de silicium est transformée en un dispositif hautement efficace pour la production d'électricité propre.

Tableau récapitulatif :

| Fonction | Avantage | Caractéristique clé |

|---|---|---|

| Revêtement antireflet | Maximise l'absorption de la lumière | Réduit la réflexion, piège la lumière |

| Passivation de surface | Minimise les pertes électriques | Utilise l'hydrogène pour neutraliser les défauts |

| Traitement à basse température | Protège l'intégrité de la cellule | Fonctionne à ~400°C contre >800°C pour le CVD |

| Dépôt uniforme | Assure une performance constante | Recouvre uniformément toute la tranche |

Optimisez la fabrication de vos cellules solaires avec les solutions PECVD avancées de KINTEK. Nos équipements de laboratoire et consommables sont conçus pour vous aider à obtenir une uniformité de film supérieure, un contrôle précis des processus et une efficacité maximale pour vos cellules solaires. Que vous soyez en R&D ou en production de masse, KINTEK fournit les outils fiables dont vous avez besoin pour repousser les limites de la performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore