À la base, le dépôt en phase vapeur est une famille de procédés de fabrication utilisés pour appliquer un revêtement de matériau extrêmement mince et haute performance sur une surface. Il fonctionne en convertissant un matériau source solide ou liquide en gaz (une vapeur) à l'intérieur d'une chambre à vide, qui se condense ou réagit ensuite sur un objet cible — connu sous le nom de substrat — pour former un film solide, couche d'atomes à la fois.

Le dépôt en phase vapeur n'est pas seulement une technique de revêtement ; c'est une méthode de construction précise, atome par atome. Son objectif fondamental est de construire des matériaux à partir de zéro, permettant la création de films avancés avec des propriétés (telles que la pureté et l'uniformité) impossibles à obtenir avec des méthodes conventionnelles.

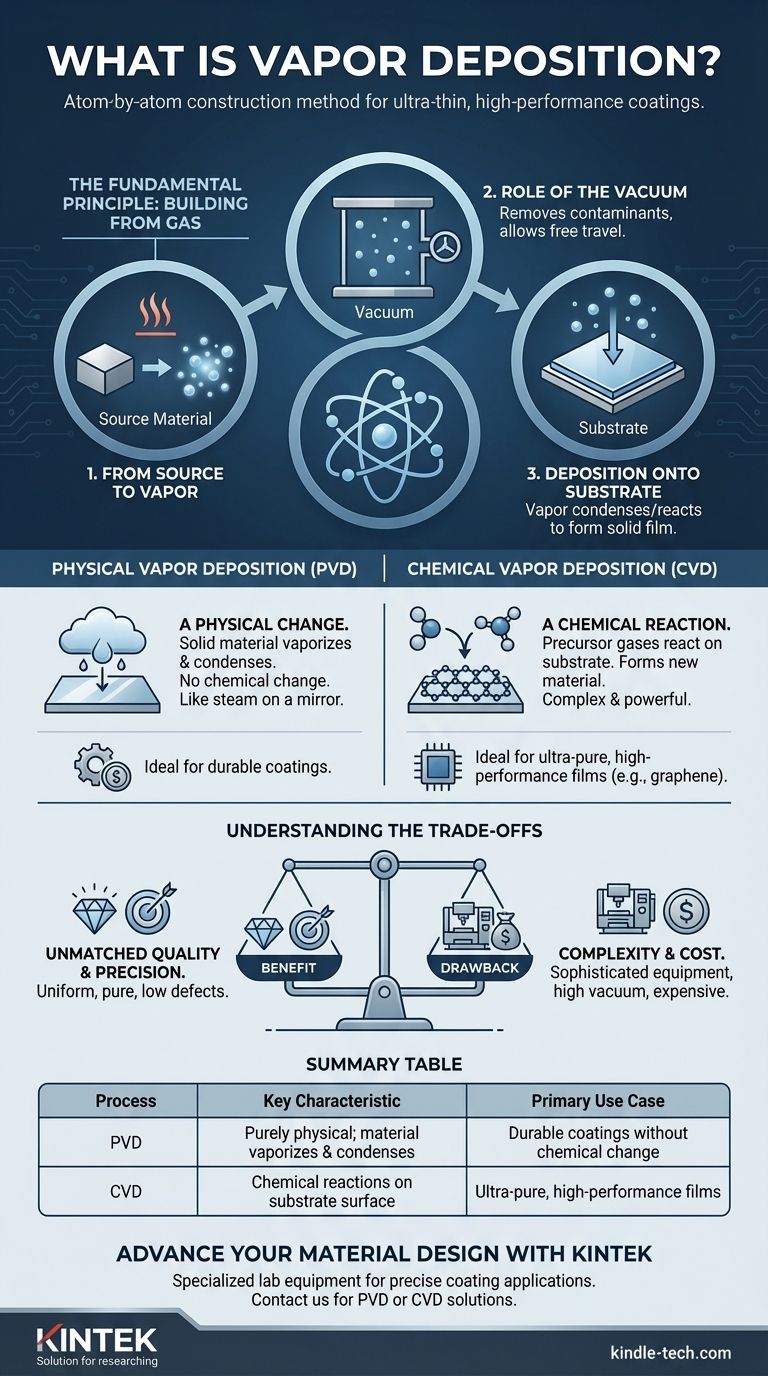

Le principe fondamental : Construire à partir du gaz

Pour comprendre le dépôt en phase vapeur, il est préférable de le décomposer en ses étapes fondamentales. Le processus est une séquence hautement contrôlée qui fait passer un matériau par différents états de la matière.

De la source à la vapeur

Premièrement, un matériau source est placé à l'intérieur d'une chambre de réaction. Ce matériau est ensuite converti en un état gazeux, ou vapeur. Ceci peut être réalisé par diverses méthodes, telles que le chauffer jusqu'à ce qu'il s'évapore ou le bombarder d'ions.

Le rôle du vide

L'ensemble du processus se déroule sous vide. Ceci est essentiel pour deux raisons : il élimine tout air ou autre particule susceptible de contaminer le film final, et il permet au matériau vaporisé de voyager librement vers la surface cible sans obstruction.

Dépôt sur le substrat

Enfin, cette vapeur entre en contact avec le substrat — la pièce en cours de revêtement. Les atomes ou molécules vaporisés se déposent alors sur cette surface plus froide, se retransformant en état solide et formant un film mince et uniforme.

Les deux voies principales : PVD contre CVD

Bien que le principe de base soit le même, il existe deux grandes catégories de dépôt en phase vapeur qui diffèrent par la manière dont le film solide est formé sur le substrat.

Dépôt Physique en Phase Vapeur (PVD) : Un changement physique

Dans le dépôt physique en phase vapeur (PVD), le processus est purement physique. Un matériau solide est vaporisé puis se condense simplement sur le substrat, un peu comme la vapeur se condensant sur un miroir froid. Il n'y a pas de changement chimique ; le film déposé est le même matériau qui a été vaporisé.

Dépôt Chimique en Phase Vapeur (CVD) : Une réaction chimique

Le dépôt chimique en phase vapeur (CVD) est une technique plus complexe et plus puissante. Au lieu de vaporiser le matériau de revêtement final lui-même, un ou plusieurs gaz précurseurs (appelés « produits chimiques particulaires » dans certains contextes) sont introduits dans la chambre à vide.

Ces gaz ne sont pas le matériau final. Au lieu de cela, ils sont conçus pour subir une réaction chimique directement sur la surface chaude du substrat.

Cette réaction décompose les gaz précurseurs et les réassemble en un matériau solide entièrement nouveau qui forme le revêtement. Le vide aide à attirer ces gaz réactifs vers la pièce, garantissant que la réaction se produit précisément là où elle est nécessaire.

Comprendre les compromis

Le choix d'une méthode de dépôt nécessite de comprendre les avantages clairs et les inconvénients inhérents. Cette décision a un impact direct sur la qualité, la performance et le coût du produit final.

L'avantage : Qualité et précision inégalées

L'avantage principal du dépôt en phase vapeur, en particulier le CVD, est la qualité exceptionnelle des films qu'il produit. Parce que le matériau est construit atome par atome, la couche résultante est incroyablement uniforme, pure et présente un très faible nombre de défauts.

C'est pourquoi le CVD est une approche de premier plan pour la fabrication de matériaux haute performance comme le graphène, essentiel pour l'électronique et les capteurs de nouvelle génération qui exigent des structures atomiques sans faille.

L'inconvénient : Complexité et coût

La précision du dépôt en phase vapeur a un prix. Ces systèmes nécessitent un équipement sophistiqué pour gérer les températures élevées, créer des vides puissants et manipuler les gaz précurseurs. Cela rend le processus beaucoup plus complexe et coûteux que les méthodes de revêtement traditionnelles comme la peinture ou la galvanoplastie.

Comment cela s'applique à la conception des matériaux

Le choix entre les méthodes de dépôt dépend entièrement de l'objectif d'ingénierie du produit final.

- Si votre objectif principal est de créer des films ultra-purs et haute performance : Le dépôt chimique en phase vapeur (CVD) est la méthode supérieure car ses réactions chimiques de surface produisent des matériaux exceptionnellement uniformes et à faible défaut.

- Si votre objectif principal est d'appliquer un revêtement durable sans altérer sa chimie de base : Le dépôt physique en phase vapeur (PVD) est souvent une approche plus directe et plus rentable pour déposer des métaux ou des céramiques simples.

- Si votre objectif principal est de développer des composants électroniques ou des semi-conducteurs de pointe : Comprendre le dépôt en phase vapeur est non négociable, car il s'agit du processus fondamental pour construire les structures nanométriques sans faille qui alimentent la technologie moderne.

En fin de compte, le dépôt en phase vapeur offre aux ingénieurs une boîte à outils puissante pour concevoir et construire des matériaux à partir du niveau atomique.

Tableau récapitulatif :

| Processus | Caractéristique clé | Cas d'utilisation principal |

|---|---|---|

| PVD (Dépôt Physique en Phase Vapeur) | Processus purement physique ; le matériau se vaporise et se condense | Application de revêtements durables sans changement chimique |

| CVD (Dépôt Chimique en Phase Vapeur) | Implique des réactions chimiques à la surface du substrat | Création de films ultra-purs et haute performance comme le graphène |

| Dépôt en phase vapeur général | Se déroule dans une chambre à vide pour la pureté et la précision | Construire des matériaux à partir du niveau atomique |

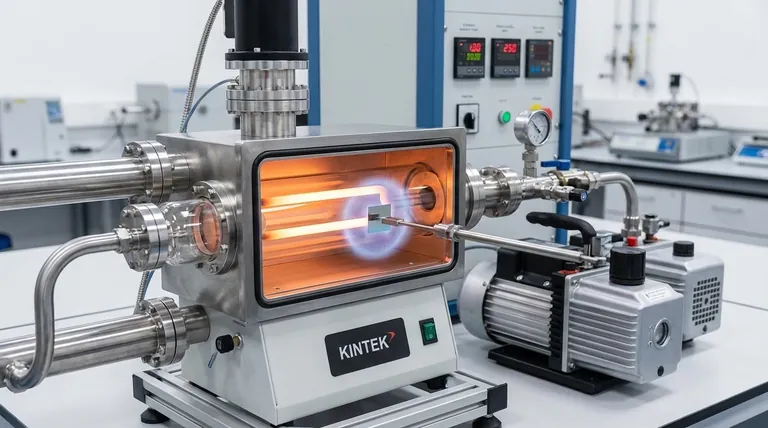

Prêt à appliquer la technologie de dépôt en phase vapeur dans votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour des applications de revêtement précises. Que vous développiez des appareils électroniques de nouvelle génération ou que vous ayez besoin de revêtements PVD durables, nos solutions garantissent une pureté et une uniformité inégalées. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en dépôt en phase vapeur peut faire progresser vos projets de conception de matériaux !

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces