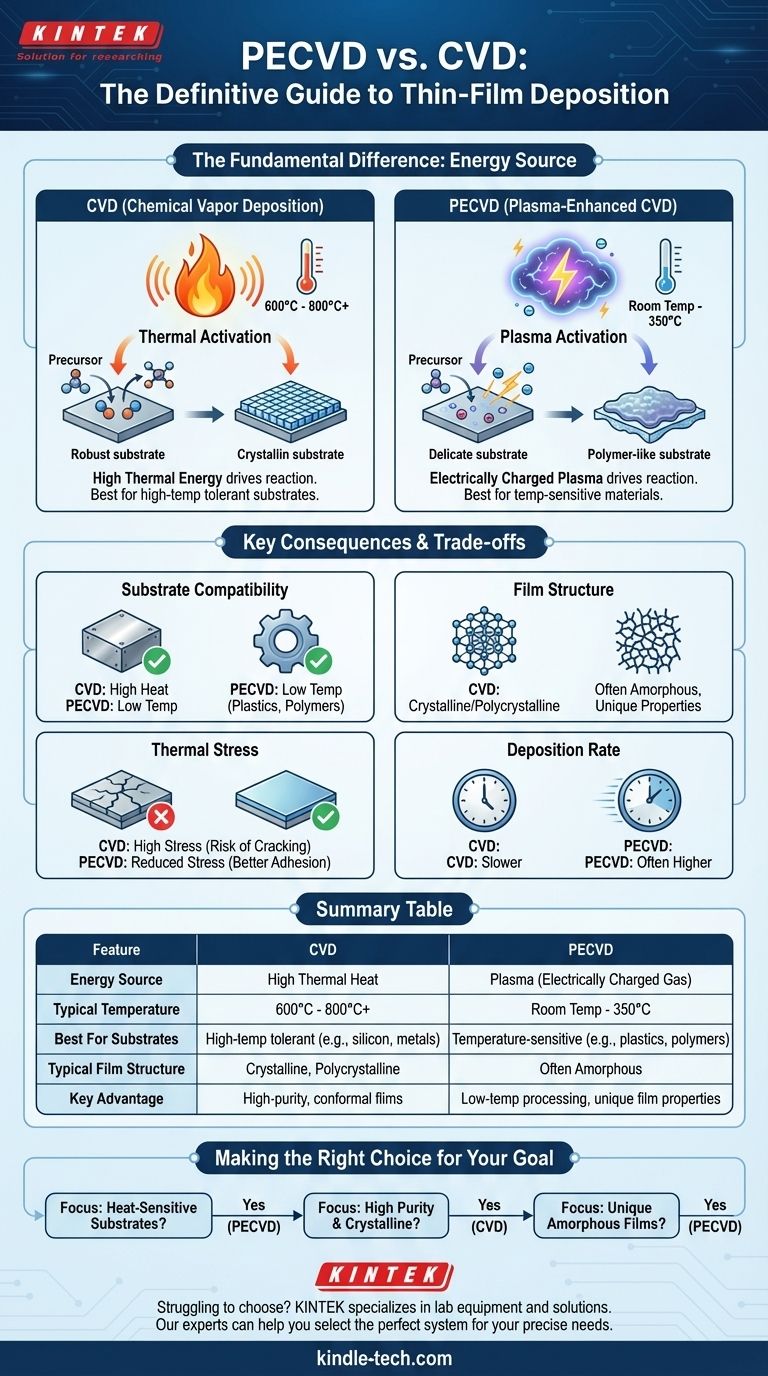

La différence fondamentale entre le PECVD et le CVD réside dans la source d'énergie utilisée pour piloter la réaction chimique. Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur une chaleur élevée, souvent 600°C ou plus, pour fournir l'énergie thermique nécessaire à la décomposition des gaz précurseurs et au dépôt d'un film mince. En revanche, le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise un gaz électriquement chargé (un plasma) pour fournir cette énergie, permettant au processus de se dérouler à des températures beaucoup plus basses, généralement inférieures à 350°C.

Bien que les deux méthodes déposent des couches minces à partir d'une phase gazeuse, l'utilisation du plasma au lieu de la chaleur élevée dans le PECVD est la distinction critique. Cette substitution permet le dépôt sur des matériaux sensibles à la température et autorise la création de structures de film uniques inaccessibles avec les processus thermiques conventionnels.

Comment la source d'énergie définit le processus

Le choix entre l'énergie thermique et l'énergie du plasma a des implications profondes pour l'ensemble du processus de dépôt, des conditions de fonctionnement aux propriétés finales du matériau.

Activation thermique dans le CVD conventionnel

Le CVD conventionnel est un processus piloté thermiquement. Le substrat est chauffé à des températures très élevées (typiquement 600°C à 800°C), fournissant l'énergie d'activation requise pour que les molécules de gaz précurseur réagissent et forment un film solide sur la surface du substrat.

Le processus est régi par la cinétique thermique, ce qui signifie que les réactions sont prévisibles en fonction de la température et de la pression.

Activation par plasma dans le PECVD

Le PECVD fonctionne selon un principe différent. Au lieu de chaleur, il utilise un champ électrique pour ioniser un gaz, créant un plasma. Ce plasma est un environnement très énergétique rempli d'ions et d'électrons libres.

Ces électrons de haute énergie entrent en collision avec les molécules de gaz précurseur, rompant les liaisons chimiques et créant des radicaux réactifs. Cela « active » la réaction chimique sans nécessiter de températures élevées, ce qui explique pourquoi le processus peut fonctionner à des températures beaucoup plus fraîches (température ambiante à 350°C).

Conséquences clés de l'utilisation du plasma par rapport à la chaleur

Cette différence fondamentale dans la source d'énergie entraîne plusieurs distinctions critiques qui déterminent quelle méthode convient à une application donnée.

Compatibilité du substrat

L'avantage le plus significatif du PECVD est sa faible température de fonctionnement. Cela le rend idéal pour déposer des films sur des substrats qui ne peuvent pas supporter la chaleur intense du CVD conventionnel, tels que les plastiques, les polymères et les dispositifs semi-conducteurs complexes avec des couches préexistantes.

Structure et propriétés du film

La source d'énergie influence directement le type de film produit. Les processus CVD thermiques sont souvent limités par la cinétique d'équilibre, produisant généralement des films cristallins ou polycristallins.

L'environnement plasma du PECVD crée des conditions de non-équilibre. Le bombardement électronique à haute énergie et non sélectif peut entraîner des structures de film complètement différentes, formant souvent des films amorphes uniques qui possèdent des propriétés optiques et mécaniques distinctes.

Réduction des contraintes thermiques

Les températures élevées dans le CVD conventionnel peuvent induire des contraintes thermiques importantes dans le substrat et dans le film nouvellement déposé, pouvant entraîner des fissures ou un délaminage.

La nature à basse température du PECVD réduit considérablement cette contrainte thermique, améliorant l'adhérence du film et l'intégrité globale du composant revêtu.

Taux de dépôt

En utilisant le plasma pour activer les précurseurs, le PECVD peut souvent atteindre des taux de dépôt plus élevés à des températures plus basses par rapport au CVD thermique. Cela peut améliorer le débit et l'efficacité globale du processus dans un environnement de fabrication.

Comprendre les compromis

Bien que le PECVD offre des avantages significatifs, il ne remplace pas universellement le CVD thermique. Chaque processus a sa place.

La simplicité du CVD thermique

Pour les applications où le substrat peut tolérer une chaleur élevée, le CVD thermique peut être un processus plus simple et plus robuste. Il ne nécessite pas de systèmes d'alimentation RF et de confinement de plasma complexes, et il est souvent la méthode préférée pour déposer des films cristallins hautement conformes et de très haute pureté.

La complexité du PECVD

L'introduction du plasma ajoute plusieurs variables au processus, notamment la puissance RF, la fréquence et la pression des gaz, qui doivent toutes être contrôlées avec précision. Le plasma lui-même peut également provoquer des dommages par bombardement ionique à la surface du substrat s'il n'est pas géré avec soin.

Pureté du film et contamination

Le plasma dans un système PECVD peut parfois pulvériser du matériau des parois de la chambre, qui peut ensuite être incorporé dans le film en croissance sous forme d'impureté. De plus, comme les réactions sont moins sélectives, l'hydrogène est souvent incorporé dans les films PECVD, ce qui peut être indésirable pour certaines applications électroniques.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte nécessite une compréhension claire de votre matériau, de votre substrat et du résultat souhaité.

- Si votre objectif principal est de déposer sur des substrats sensibles à la chaleur : Le PECVD est le choix définitif en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté et que le substrat peut tolérer la chaleur : Le CVD thermique traditionnel est souvent la méthode la plus simple et la plus efficace.

- Si votre objectif principal est de créer des structures de film amorphes uniques : Le PECVD fournit l'environnement de réaction de non-équilibre nécessaire à ces matériaux.

En fin de compte, comprendre que le CVD est un processus piloté par la chaleur tandis que le PECVD est un processus piloté par le plasma est la clé pour sélectionner le bon outil pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt Chimique en Phase Vapeur) | PECVD (CVD Assisté par Plasma) |

|---|---|---|

| Source d'énergie | Énergie thermique élevée (Chaleur) | Plasma (Gaz électriquement chargé) |

| Température typique | 600°C - 800°C+ | Température ambiante - 350°C |

| Idéal pour les substrats | Tolérant aux hautes températures (ex. silicium, métaux) | Sensibles à la température (ex. plastiques, polymères) |

| Structure de film typique | Cristallin, Polycristallin | Souvent Amorphe |

| Avantage clé | Films conformes de haute pureté | Traitement à basse température, propriétés de film uniques |

Vous avez du mal à choisir le bon processus de dépôt pour vos matériaux ? Le choix entre PECVD et CVD est essentiel pour le succès de votre projet. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, fournissant des solutions expertes pour tous vos besoins de laboratoire. Notre équipe peut vous aider à sélectionner le système parfait pour obtenir les propriétés de film précises et la compatibilité des substrats dont vous avez besoin.

Optimisons ensemble votre processus de dépôt de couches minces. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la pression pour le PECVD ? Maîtriser le paramètre clé pour la qualité des couches minces

- Quelle est l'épaisseur d'un revêtement DLC ? Un guide pour optimiser la résistance à l'usure et le frottement

- Qu'est-ce que le processus de dépôt plasma ? Un guide basse température pour le revêtement de films minces

- Quelle fonction une vanne de régulation effectue-t-elle lors du dépôt de couches minces de SiOxCyHz ? Assurer la stabilité de la pression.

- Quels sont les différents types de sources de plasma ? Un guide des technologies DC, RF et micro-ondes

- Pourquoi le PECVD peut-il atteindre des taux de dépôt élevés à des températures relativement basses ? Débloquez une croissance de film efficace et à basse température

- Qu'est-ce que le dépôt de couches minces par plasma ? Un guide des revêtements à basse température et haute performance

- Quelle est la température maximale pour le revêtement DLC ? Maximisez les performances avec les bonnes limites thermiques