À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de fabrication très polyvalent utilisé pour déposer des films minces et haute performance sur un substrat. C'est une technologie fondamentale dans l'industrie des semi-conducteurs pour la fabrication de circuits intégrés, mais ses applications s'étendent largement à la création de revêtements protecteurs pour les pièces mécaniques, de couches optiques avancées pour les lentilles et de composants critiques pour les cellules solaires.

La valeur essentielle du PECVD réside dans sa capacité à produire des films minces uniformes et de haute qualité à des températures nettement inférieures à celles d'autres méthodes. Cet avantage de basse température lui permet d'être utilisé sur une vaste gamme de matériaux, y compris ceux qui seraient endommagés par une chaleur intense, ce qui le rend indispensable pour l'électronique moderne et la science des matériaux avancés.

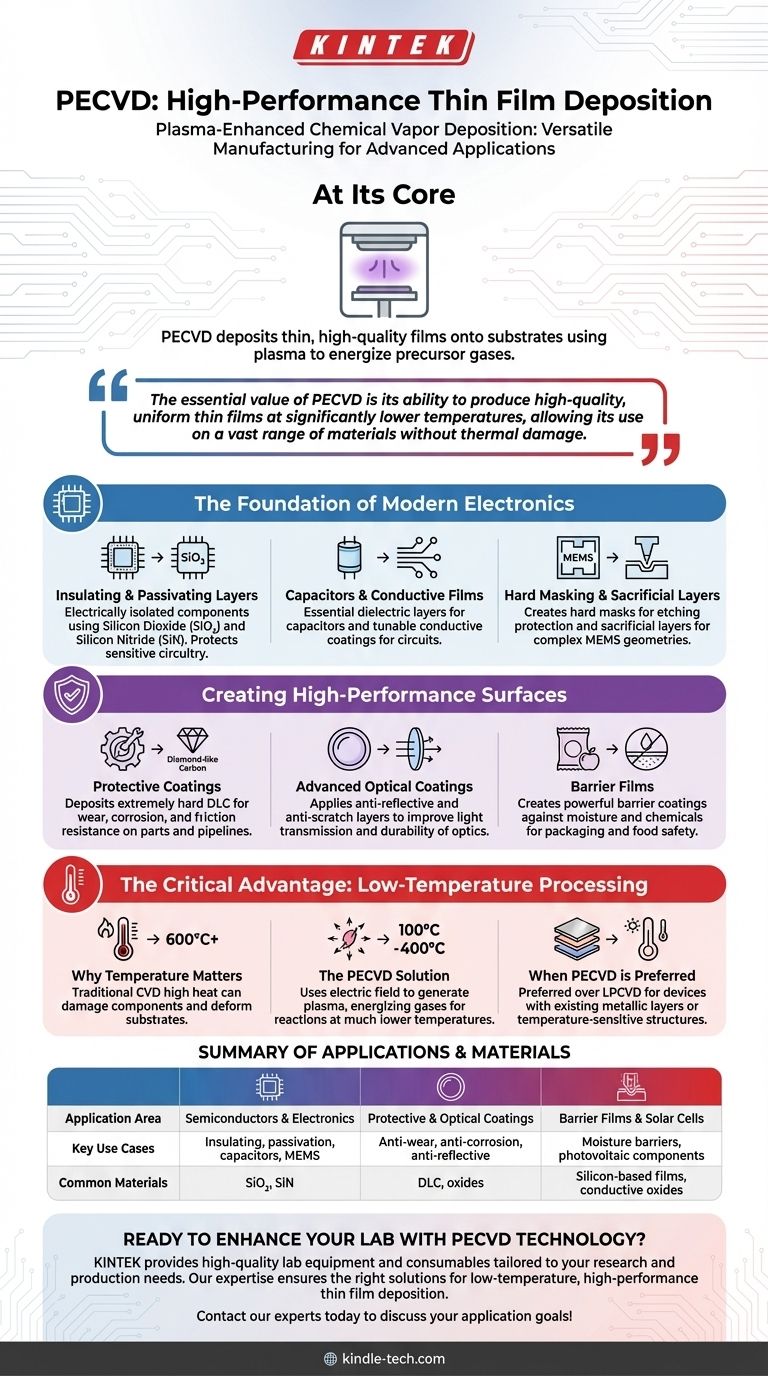

Le fondement de l'électronique moderne

Le PECVD est un outil essentiel dans l'industrie des semi-conducteurs et de la microélectronique. Sa capacité à déposer des couches de matériau précises sans chaleur élevée est cruciale pour la construction de dispositifs complexes et multicouches.

Couches isolantes et de passivation

Dans la fabrication des circuits intégrés, les composants doivent être isolés électriquement les uns des autres. Le PECVD est largement utilisé pour déposer des films minces de dioxyde de silicium (SiO₂) et de nitrure de silicium (SiN), qui agissent comme d'excellents isolants et des couches de passivation protectrices qui protègent les circuits sensibles.

Condensateurs et films conducteurs

Au-delà de l'isolation, le processus est utilisé pour créer d'autres composants électroniques fondamentaux. Il peut déposer les couches diélectriques essentielles pour les condensateurs et peut également être ajusté pour déposer des revêtements conducteurs, formant ainsi des parties du circuit lui-même.

Masquage dur et couches sacrificielles

La nanofabrication moderne est un processus complexe d'ajout et de retrait de matériaux. Le PECVD est utilisé pour créer des masques durs, qui protègent des zones spécifiques pendant la gravure, et des couches sacrificielles, qui sont des structures temporaires utilisées pour construire des géométries tridimensionnelles complexes dans des dispositifs comme les MEMS (systèmes micro-électro-mécaniques).

Création de surfaces haute performance

Les avantages du PECVD s'étendent bien au-delà de l'électronique. C'est une technologie clé pour améliorer les propriétés physiques des surfaces pour les applications industrielles, optiques et grand public.

Revêtements protecteurs pour la durabilité

Le PECVD peut déposer des films extrêmement durs et durables, tels que le carbone de type diamant (DLC). Ces revêtements offrent une résistance exceptionnelle à l'usure, à la corrosion et au frottement, ce qui les rend idéaux pour protéger les pièces mécaniques et même les infrastructures à grande échelle comme les pipelines pétroliers et gaziers offshore.

Revêtements optiques avancés

Dans l'industrie optique, le PECVD est utilisé pour appliquer des revêtements antireflets qui améliorent la transmission de la lumière à travers les lentilles et des couches anti-rayures qui augmentent considérablement la durabilité des lunettes, des objectifs d'appareil photo et d'autres composants optiques.

Films barrières pour l'emballage

Le processus est également utilisé pour créer de puissants revêtements barrières contre l'humidité et les produits chimiques. Ceci est particulièrement précieux dans les industries alimentaire et de l'embouteillage, où de minces films PECVD peuvent protéger le contenu et prolonger la durée de conservation.

L'avantage critique : le traitement à basse température

Pour vraiment comprendre pourquoi le PECVD est si largement adopté, nous devons nous concentrer sur son principal avantage technique par rapport aux méthodes concurrentes.

Pourquoi la température est importante

Les méthodes traditionnelles de dépôt chimique en phase vapeur (CVD) nécessitent des températures très élevées (souvent supérieures à 600 °C) pour déclencher les réactions chimiques nécessaires à la formation d'un film. Une chaleur aussi élevée peut facilement endommager ou détruire les composants sous-jacents sur une tranche de semi-conducteur, déformer les substrats plastiques ou altérer les propriétés des matériaux sensibles.

La solution PECVD

Le PECVD surmonte cette limitation en introduisant de l'énergie dans le système à l'aide d'un champ électrique pour générer un plasma. Ce plasma dynamise les gaz précurseurs, permettant aux réactions chimiques souhaitées de se produire à des températures beaucoup plus basses, généralement entre 100 °C et 400 °C.

Quand le PECVD est préféré

Pour cette raison, le PECVD est la méthode préférée par rapport au CVD basse pression (LPCVD) ou à l'oxydation thermique lors de la fabrication de dispositifs avec des couches métalliques déjà existantes ou d'autres structures sensibles à la température. Il ouvre la voie à la création de dispositifs avancés qu'il serait impossible de fabriquer avec des processus à haute température.

Faire le bon choix pour votre objectif

Le choix de la bonne technique de dépôt dépend entièrement des exigences de votre substrat et des propriétés souhaitées de votre film final.

- Si votre objectif principal est la fabrication de circuits intégrés complexes : Le PECVD est idéal pour déposer des couches isolantes et de passivation de haute qualité sans endommager les composants délicats déjà présents sur la tranche.

- Si votre objectif principal est d'améliorer la surface d'une pièce mécanique ou optique : Le PECVD offre une méthode fiable pour créer des revêtements durables anti-usure, anti-corrosion ou antireflets.

- Si votre objectif principal est de travailler avec des matériaux sensibles à la température : Le PECVD est le choix définitif par rapport aux méthodes à haute température, car il prévient les dommages thermiques tout en produisant un film uniforme de haute pureté.

En fin de compte, la capacité du PECVD à offrir des performances élevées sans le coût destructeur de la chaleur élevée en fait l'un des outils les plus polyvalents et essentiels de la fabrication moderne.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clés | Matériaux couramment déposés |

|---|---|---|

| Semi-conducteurs et électronique | Couches isolantes, passivation, condensateurs, MEMS | Dioxyde de silicium (SiO₂), Nitrure de silicium (SiN) |

| Revêtements protecteurs et optiques | Couches anti-usure, anti-corrosion, antireflets | Carbone de type diamant (DLC), divers oxydes |

| Films barrières et cellules solaires | Barrières anti-humidité, composants photovoltaïques | Films à base de silicium, oxydes conducteurs transparents |

Prêt à améliorer les capacités de votre laboratoire avec la technologie PECVD ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins de recherche et de production. Que vous développiez des semi-conducteurs avancés, des revêtements durables ou des composants optiques de nouvelle génération, notre expertise vous assure d'obtenir les bonnes solutions pour le dépôt de films minces haute performance à basse température. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs d'application spécifiques !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application