Bien que techniquement possible dans les milieux de recherche, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est rarement la méthode industrielle optimale ou standard pour le dépôt de films métalliques purs. Le défi principal ne réside pas dans la capacité à déposer le matériau, mais dans l'obtention de la pureté élevée et de la faible résistivité électrique requises pour la plupart des applications. Pour la métallisation, d'autres techniques comme le dépôt physique en phase vapeur (PVD) ou le CVD thermique standard sont très largement préférées.

La décision d'utiliser le PECVD est motivée par son avantage de basse température, qui est critique pour le dépôt de films diélectriques. Cependant, pour le dépôt de métaux conducteurs, cet avantage est presque toujours compensé par la qualité supérieure du film, la pureté et le coût inférieur offerts par des méthodes comme la pulvérisation cathodique (PVD) ou le CVD thermique.

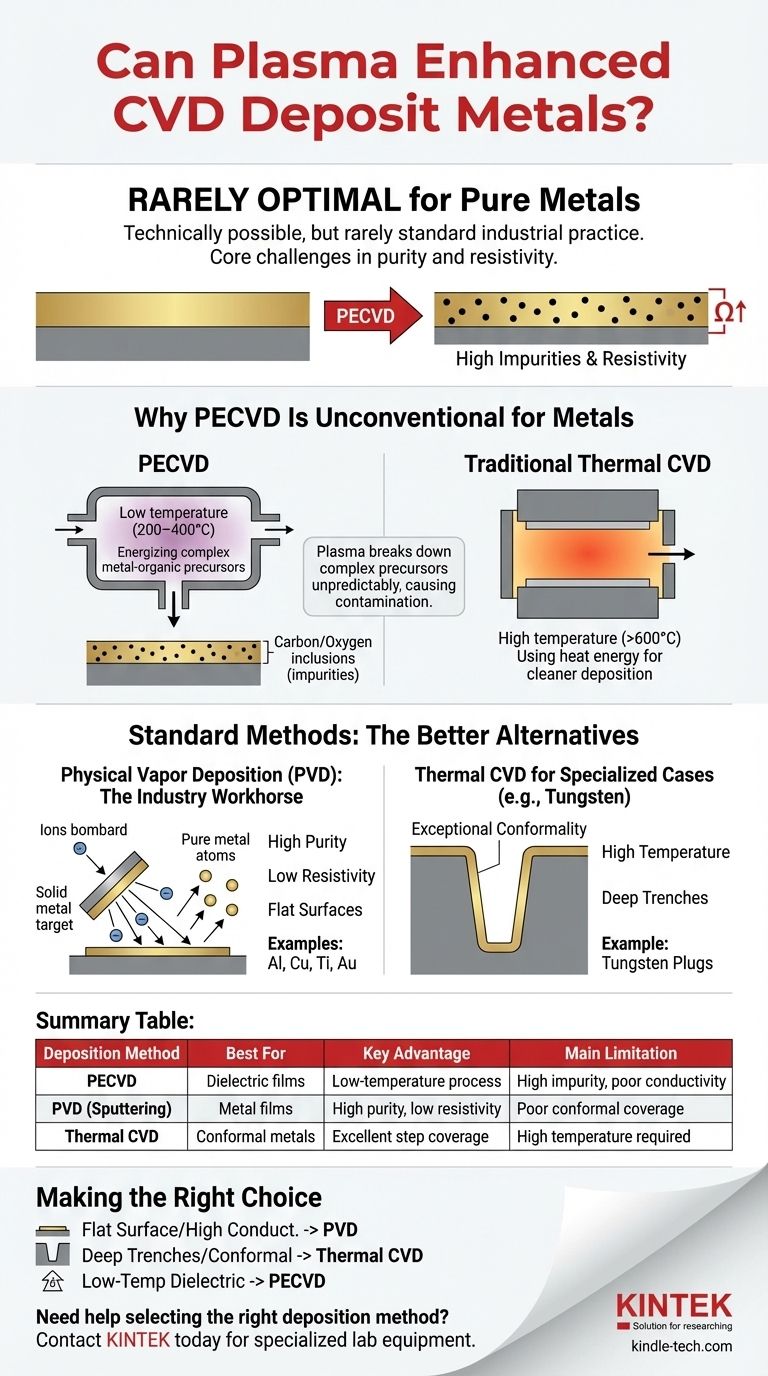

Pourquoi le PECVD est un choix non conventionnel pour les métaux

Pour comprendre pourquoi le PECVD n'est pas une option privilégiée pour les métaux, nous devons d'abord le distinguer des autres méthodes de dépôt. Le choix de la technique est toujours fonction du matériau à déposer et des propriétés souhaitées du film final.

Le rôle du plasma par rapport à la chaleur

Le PECVD utilise un plasma énergisé pour décomposer les gaz précurseurs, permettant un dépôt à basse température (généralement 200-400°C). C'est son avantage déterminant.

En revanche, le CVD thermique traditionnel utilise des températures élevées (souvent >600°C) pour fournir l'énergie nécessaire à la réaction chimique. Bien que plus chaud, ce processus thermique peut être "plus propre" pour certaines chimies.

Le problème des précurseurs

Pour le CVD de tout type, un gaz précurseur volatil contenant l'atome que vous souhaitez déposer est nécessaire. Pour les métaux, il s'agit souvent de composés métallo-organiques complexes.

Dans un environnement plasma, ces molécules complexes peuvent se briser de manière imprévisible, entraînant l'incorporation d'impuretés de carbone ou d'oxygène dans le film en croissance. Ces impuretés augmentent considérablement la résistivité électrique du film, contrecarrant l'objectif de déposer un conducteur.

Impact sur la qualité du film

La métrique principale pour une couche métallique est une faible résistivité (haute conductivité). En raison de la contamination par les précurseurs, les métaux déposés par PECVD ont souvent une résistivité significativement plus élevée que ceux déposés par d'autres méthodes.

De plus, le bombardement par plasma peut parfois entraîner une structure cristalline et une densité de film plus pauvres, dégradant davantage les performances électriques.

Méthodes standard de dépôt de métaux : les meilleures alternatives

Compte tenu des limitations du PECVD pour la métallisation, l'industrie s'appuie sur deux autres méthodes principales, chacune ayant un objectif distinct.

Dépôt physique en phase vapeur (PVD) : le cheval de bataille de l'industrie

Le PVD, le plus souvent la pulvérisation cathodique, est le choix par défaut pour le dépôt de films métalliques minces comme l'aluminium, le cuivre, le titane et l'or.

Dans la pulvérisation cathodique, les ions d'un plasma bombardent une cible métallique solide, éjectant des atomes qui recouvrent ensuite le substrat. Ce processus est propre, rapide et produit des films de très haute pureté avec une excellente conductivité.

CVD thermique pour les cas spécialisés (par exemple, le tungstène)

Votre référence au dépôt de tungstène (W) est un exemple parfait de l'excellence du CVD thermique. Il est utilisé pour former des bouchons conducteurs qui connectent différentes couches d'un dispositif semi-conducteur.

Le grand avantage du CVD thermique de W est sa conformité exceptionnelle — la capacité à recouvrir parfaitement le fond et les parois latérales de tranchées très profondes et étroites (caractéristiques à rapport d'aspect élevé). Les méthodes PVD en ligne de visée ne peuvent pas le faire efficacement. Les températures élevées requises pour le CVD thermique de W sont acceptables à ces premiers stades de fabrication.

Comprendre les compromis

Aucune technique de dépôt n'est universellement supérieure ; chacune implique des compromis critiques. Choisir la bonne technique nécessite d'adapter les forces de la technique au besoin principal de votre application.

PECVD : Idéal pour les diélectriques à basse température

La principale force du PECVD est son processus à basse température. Cela en fait la norme industrielle pour le dépôt de films diélectriques (par exemple, nitrure de silicium, dioxyde de silicium) sur des couches de dispositifs complétées qui contiennent des métaux et ne peuvent pas supporter des températures élevées.

PVD (Pulvérisation cathodique) : Idéal pour les conducteurs de haute qualité

Le PVD est le champion pour le dépôt de films métalliques de haute qualité et à faible résistivité pour les interconnexions et les électrodes. Sa principale limitation est une mauvaise couverture sur une topographie complexe et non plane.

CVD thermique : Idéal pour les métaux conformes

Le CVD thermique est un outil spécialisé utilisé lorsque la couverture conforme est l'exigence la plus critique, comme dans le cas du remplissage de vias profonds avec du tungstène. Son exigence de haute température est son principal inconvénient.

Faire le bon choix pour votre application

Votre choix de méthode de dépôt doit être guidé par l'exigence principale du film que vous créez.

- Si votre objectif principal est de créer des interconnexions ou des électrodes à haute conductivité sur une surface principalement plane : Le PVD (pulvérisation cathodique) est la méthode supérieure et la plus rentable.

- Si vous devez remplir des tranchées profondes à rapport d'aspect élevé avec un matériau conducteur conforme : Le CVD thermique, en particulier pour le tungstène, est la solution industrielle établie.

- Si votre contrainte principale est un budget de température extrêmement bas pour le dépôt d'un isolant diélectrique : Le PECVD est l'outil idéal pour le travail, mais ce n'est pas un choix standard pour les métaux purs.

Comprendre ces compromis fondamentaux entre les mécanismes de dépôt est la clé pour sélectionner le bon outil pour la fabrication de dispositifs fiables et performants.

Tableau récapitulatif :

| Méthode de dépôt | Idéal pour | Avantage clé | Principale limitation |

|---|---|---|---|

| PECVD | Films diélectriques | Processus à basse température | Forte impureté, faible conductivité |

| PVD (Pulvérisation cathodique) | Films métalliques | Haute pureté, faible résistivité | Mauvaise couverture conforme |

| CVD thermique | Métaux conformes | Excellente couverture d'étape | Nécessite une température élevée |

Besoin d'aide pour choisir la bonne méthode de dépôt pour votre application ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour tous vos besoins en dépôt de films minces. Que vous travailliez avec des systèmes PVD pour des films métalliques de haute pureté ou que vous ayez besoin de solutions CVD thermiques spécialisées pour des revêtements conformes, nos experts peuvent vous aider à choisir l'équipement optimal pour vos exigences spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de recherche et de fabrication avec une technologie de dépôt fiable et performante.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application