Dans le contexte du dépôt chimique en phase vapeur (CVD), le plasma est un gaz ionisé et énergisé qui sert de substitut à la chaleur extrême. Il est utilisé pour décomposer les gaz précurseurs et piloter les réactions chimiques nécessaires au dépôt d'un film mince sur un substrat, permettant au processus de se dérouler à des températures nettement inférieures à celles du CVD thermique traditionnel.

L'objectif principal de l'utilisation du plasma dans le CVD est d'abaisser la température du processus. Cela rend possible le revêtement de matériaux sensibles à la chaleur qui seraient autrement endommagés ou détruits par la chaleur intense requise par le CVD thermique conventionnel.

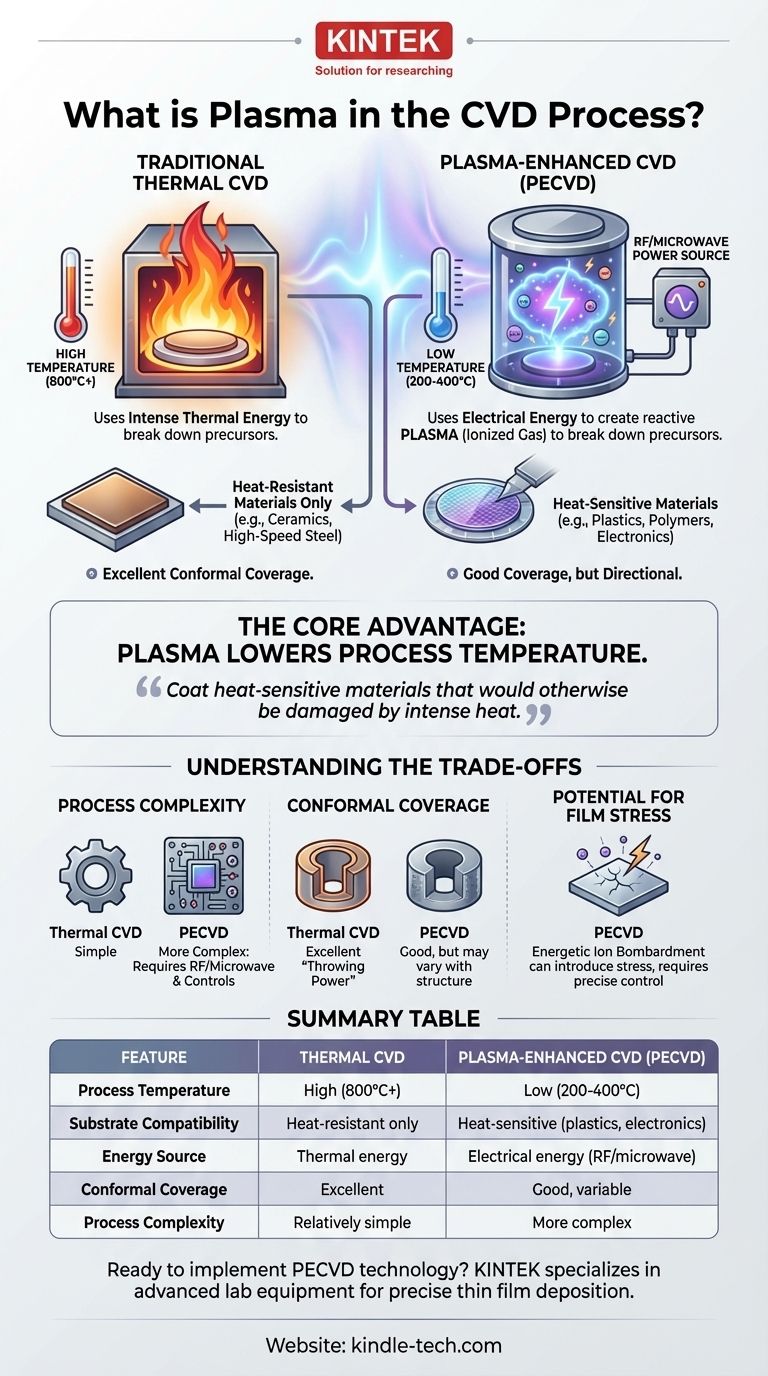

Comment le plasma transforme le processus de dépôt

Pour comprendre la valeur du plasma, il est essentiel de comprendre d'abord le rôle de l'énergie dans le CVD. Les méthodes thermiques et celles utilisant le plasma visent toutes deux à créer un revêtement dense et de haute qualité, mais elles utilisent différentes sources d'énergie pour y parvenir.

La méthode traditionnelle : l'énergie thermique

Dans le CVD conventionnel, un substrat est chauffé à des températures très élevées, dépassant souvent 800°C. Les gaz précurseurs sont introduits dans une chambre, et cette chaleur intense fournit l'énergie thermique nécessaire pour rompre leurs liaisons chimiques.

Les molécules réactives résultantes se déposent ensuite sur le substrat chaud, construisant progressivement un film mince et uniforme.

La méthode du plasma : l'énergie électrique

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) remplace la majeure partie de cette énergie thermique par de l'énergie électrique. Un champ électrique, généralement généré par une source de radiofréquence (RF) ou micro-ondes, est appliqué à un gaz à basse pression dans la chambre.

Cette énergie arrache des électrons aux atomes de gaz, créant un environnement hautement réactif rempli d'ions, d'électrons, de radicaux et d'autres particules excitées. Cet état énergisé est le plasma.

Cette "soupe" réactive de particules bombarde ensuite les gaz précurseurs, les décomposant beaucoup plus efficacement que la chaleur seule. Cela permet à la réaction de dépôt de se dérouler à des températures beaucoup plus basses, souvent dans la plage de 200 à 400°C.

Comparaison du PECVD au CVD thermique traditionnel

La décision d'utiliser le plasma est stratégique et basée sur le matériau du substrat et le résultat souhaité. Chaque méthode présente des caractéristiques distinctes.

Température de dépôt

C'est la différence la plus significative. Le CVD thermique est un processus à haute température, ce qui limite son utilisation aux matériaux capables de résister au stress thermique, comme certaines céramiques et les aciers rapides.

Le PECVD est un processus à basse température, ouvrant la possibilité de revêtir des plastiques, des polymères et une gamme plus large d'alliages métalliques sans altérer leurs propriétés fondamentales.

Compatibilité des substrats

En raison de sa chaleur élevée, le CVD thermique est inapproprié pour de nombreux composants électroniques modernes et matériaux sensibles à la température. Certains outils, comme les aciers rapides, nécessitent même un traitement thermique secondaire après le revêtement pour restaurer leur dureté.

La nature douce et à basse température du PECVD le rend idéal pour déposer des films sur des plaquettes de silicium délicates pour la microélectronique, faire croître des nanotubes de carbone ou revêtir des implants médicaux.

Caractéristiques du film

Les deux méthodes sont capables de produire des revêtements denses, durs et de haute pureté qui ne font généralement que quelques microns d'épaisseur. Les propriétés spécifiques peuvent être ajustées en modifiant les paramètres du processus, mais la qualité fondamentale est excellente dans les deux cas.

Comprendre les compromis

Bien que la capacité du PECVD à basse température soit un avantage puissant, il n'est pas universellement supérieur. Il y a des compromis importants à considérer.

Complexité du processus

Les systèmes PECVD sont intrinsèquement plus complexes. Ils nécessitent des générateurs de puissance RF ou micro-ondes sophistiqués, des réseaux d'adaptation d'impédance et des contrôles de processus avancés pour maintenir un plasma stable. Cela peut augmenter les coûts d'équipement et d'exploitation.

Revêtement conforme

Le CVD thermique traditionnel est réputé pour son excellent revêtement conforme, ou sa "puissance de projection". Le processus se déroule dans un environnement gazeux à faible vide, permettant aux espèces réactives de se diffuser uniformément sur toutes les surfaces, y compris les trous profonds et les géométries internes complexes.

Bien que la couverture PECVD soit bonne, la nature dirigée du plasma peut parfois rendre plus difficile l'obtention de revêtements parfaitement uniformes sur des structures 3D très complexes.

Potentiel de contrainte du film

Le bombardement ionique énergétique inhérent à un processus plasma peut, s'il n'est pas soigneusement contrôlé, introduire des contraintes dans le film en croissance ou même provoquer de légers dommages à la surface du substrat. La gestion de cela nécessite un contrôle précis de la chimie et de l'énergie du plasma.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode CVD dépend entièrement de votre matériau spécifique et de vos exigences de performance.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PECVD est le choix clair et nécessaire, car son processus à basse température empêche d'endommager le substrat.

- Si votre objectif principal est de créer un revêtement extrêmement dur sur un matériau durable (comme un outil en acier) : Le CVD thermique à haute température est souvent la norme de l'industrie, car le substrat peut tolérer la chaleur et le processus est robuste.

- Si votre objectif principal est d'obtenir un revêtement parfaitement uniforme sur une pièce présentant des géométries internes complexes : Le CVD thermique détient souvent un avantage en raison de sa capacité supérieure à revêtir toutes les surfaces de manière égale.

Comprendre la fonction du plasma élève votre décision d'un simple choix de processus à une sélection stratégique alignée sur les contraintes de votre matériau et vos objectifs d'application.

Tableau récapitulatif :

| Caractéristique | CVD Thermique | CVD assisté par plasma (PECVD) |

|---|---|---|

| Température du processus | Élevée (800°C+) | Basse (200-400°C) |

| Compatibilité du substrat | Matériaux résistants à la chaleur uniquement | Matériaux sensibles à la chaleur (plastiques, électronique) |

| Source d'énergie | Énergie thermique | Énergie électrique (RF/micro-ondes) |

| Revêtement conforme | Excellent pour les géométries complexes | Bon, mais peut varier selon la structure |

| Complexité du processus | Relativement simple | Plus complexe avec les contrôles de plasma |

Prêt à mettre en œuvre la technologie PECVD dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt précis de couches minces. Que vous travailliez avec des composants électroniques sensibles à la chaleur, des implants médicaux ou des revêtements spécialisés, nos solutions de dépôt chimique en phase vapeur assisté par plasma offrent les performances à basse température dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de dépôt et élargir vos capacités matérielles.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est l'effet de la température sur le PECVD ? Optimiser la qualité du film par rapport à la sécurité du substrat

- Quel est le rôle d'un réacteur à plasma dans la synthèse de l' όπως ferritique ? Améliorer les performances magnétiques grâce au traitement au plasma

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Qu'est-ce que le dépôt en phase vapeur activé par plasma ? Une solution de revêtement à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Obtenez un dépôt de film de haute qualité et à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) avec un exemple ? Déverrouiller le dépôt de couches minces à basse température