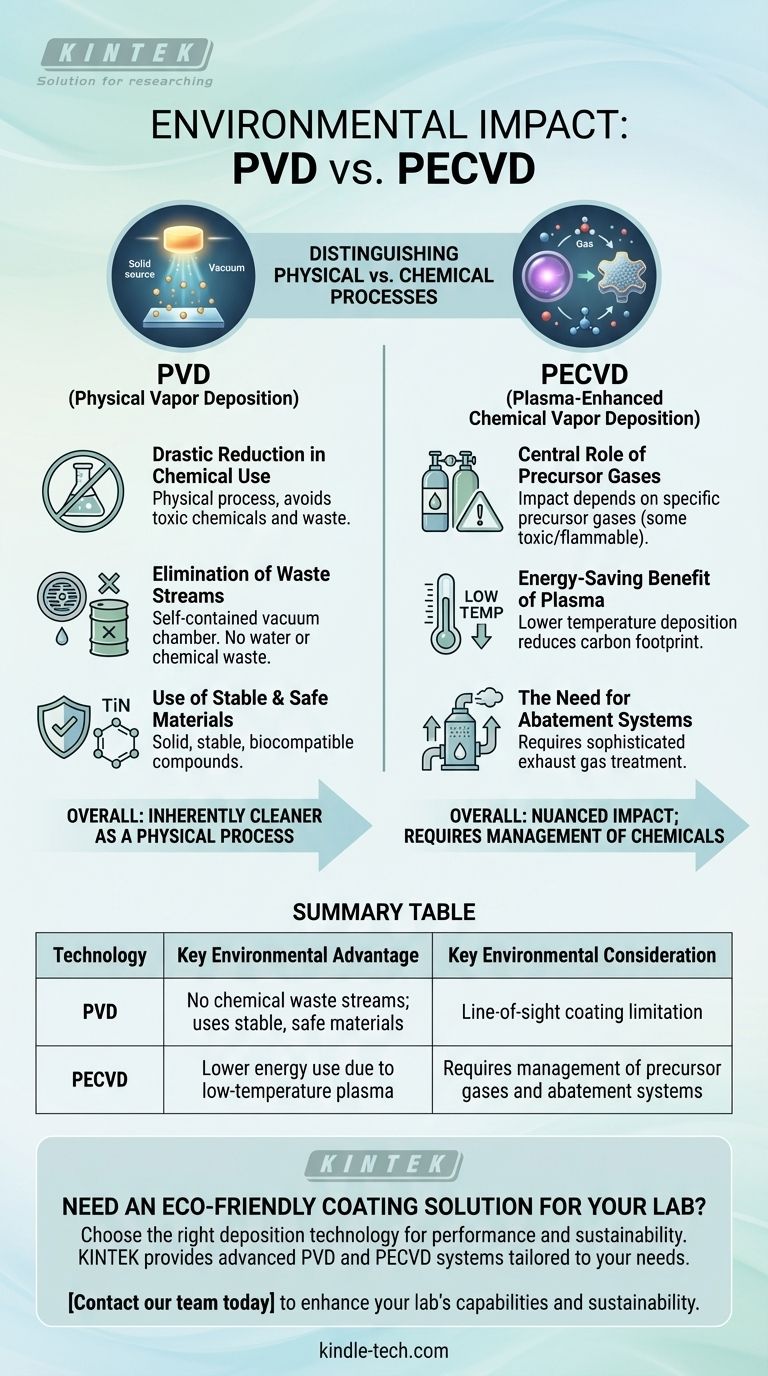

À première vue, il est crucial de distinguer le PVD (Physical Vapor Deposition) et le PECVD (Plasma-Enhanced Chemical Vapor Deposition), car leurs impacts environnementaux diffèrent considérablement. Le PVD est largement considéré comme respectueux de l'environnement car il s'agit d'un processus physique qui évite les produits chimiques toxiques et les flux de déchets courants dans le placage traditionnel. Le PECVD, bien que souvent plus propre que les méthodes plus anciennes, est un processus chimique dont le respect de l'environnement dépend fortement des gaz précurseurs spécifiques utilisés et des systèmes mis en place pour les gérer.

Le bénéfice environnemental des techniques modernes de dépôt en phase vapeur provient principalement de leur nette amélioration par rapport aux procédés chimiques humides traditionnels comme la galvanoplastie. Cependant, le PVD est intrinsèquement plus propre en tant que processus physique, tandis que l'impact environnemental du PECVD est plus nuancé et lié à sa nature chimique.

Le cas environnemental du PVD (Dépôt Physique en Phase Vapeur)

De nombreuses discussions sur le "revêtement écologique" font référence au PVD. Il constitue une alternative propre aux méthodes héritées pour plusieurs raisons évidentes.

Réduction drastique de l'utilisation de produits chimiques

Le principal avantage du PVD est qu'il s'agit d'un processus physique, et non chimique. Il fonctionne en vaporisant un matériau source solide sous vide et en le déposant atome par atome sur un substrat.

Cela évite complètement l'utilisation d'acides dangereux, de cyanures et de solutions métalliques toxiques requis pour les méthodes traditionnelles comme la galvanoplastie.

Élimination des flux de déchets

Les processus comme la galvanoplastie et la peinture génèrent d'importants déchets chimiques liquides et des composés organiques volatils (COV) qui nécessitent un traitement complexe et coûteux.

Le PVD, en revanche, se déroule dans une chambre à vide autonome. Il ne produit pas de déchets aqueux, ne libère pas de gaz nocifs et ne laisse aucun autre résidu polluant.

Utilisation de matériaux stables et sûrs

Les matériaux utilisés pour le revêtement PVD, tels que le nitrure de titane (TiN) et le nitrure de chrome (CrN), sont des composés solides, stables et biocompatibles.

Cela contraste avec le placage humide, qui implique des solutions de métaux lourds qui présentent un risque environnemental et sanitaire direct. De plus, les revêtements PVD ne se dégradent pas et ne nécessitent pas de couches de finition qui pourraient polluer avec le temps.

Le profil environnemental nuancé du PECVD

Le PECVD est un type de dépôt chimique en phase vapeur. Bien que l'aspect "assisté par plasma" offre un avantage environnemental, sa dépendance aux réactions chimiques rend son profil plus complexe que celui du PVD.

Le rôle central des gaz précurseurs

Contrairement au PVD, qui vaporise un solide, le PECVD crée un film en introduisant des gaz précurseurs volatils dans une chambre et en utilisant du plasma pour déclencher une réaction chimique.

L'impact environnemental dépend entièrement de ces précurseurs. Certains sont relativement bénins, mais beaucoup peuvent être toxiques, inflammables, corrosifs ou de puissants gaz à effet de serre (par exemple, le silane, l'ammoniac, les gaz à base de fluor).

Le bénéfice d'économie d'énergie du plasma

Le principal avantage du "plasma" dans le PECVD est qu'il permet le dépôt à des températures beaucoup plus basses que le CVD traditionnel.

La réduction des températures de processus se traduit directement par des économies d'énergie significatives, réduisant ainsi l'empreinte carbone de l'opération de fabrication. C'est un avantage environnemental majeur de cette technique.

La nécessité de systèmes d'abattement

Parce que le PECVD implique des réactions chimiques avec des précurseurs potentiellement dangereux, il génère des sous-produits chimiques et des gaz non réagis qui doivent être gérés.

Les systèmes PECVD correctement conçus nécessitent des systèmes sophistiqués de traitement des gaz d'échappement, connus sous le nom de systèmes d'abattement. Ces épurateurs neutralisent les effluents nocifs avant qu'ils ne soient rejetés dans l'atmosphère, mais ils ajoutent de la complexité et des coûts au processus.

Comprendre les compromis

Le choix entre ces technologies implique d'équilibrer la capacité du processus avec la gestion environnementale et de la sécurité.

PVD : Mécaniquement simple, écologiquement propre

Le PVD est un processus en ligne de mire, ce qui signifie qu'il fonctionne mieux sur les surfaces directement exposées à la source de vapeur. Son principal avantage est sa simplicité environnementale ; ce que vous mettez est ce que vous obtenez, sans réactions chimiques à gérer.

PECVD : Chimiquement complexe, très polyvalent

Le PECVD n'est pas en ligne de mire et peut revêtir de manière conforme des formes tridimensionnelles très complexes. Cette polyvalence a un coût : la gestion de chimies gazeuses complexes et parfois dangereuses et de leurs sous-produits. Le processus n'est "vert" que si les systèmes de sécurité et d'abattement requis sont mis en œuvre correctement.

Faire le bon choix pour votre application

Votre choix doit être guidé à la fois par les exigences techniques du revêtement et par votre capacité à gérer la chimie du processus associée.

- Si votre objectif principal est une sécurité environnementale maximale et une simplicité de processus : le PVD est le choix supérieur, car il évite entièrement les précurseurs chimiques réactifs et les flux de déchets.

- Si votre objectif principal est de revêtir des géométries complexes à basse température : le PECVD est souvent la seule option viable, mais vous devez prévoir un budget pour les systèmes de manipulation des gaz et d'abattement des gaz d'échappement nécessaires pour garantir un fonctionnement sûr et responsable.

En fin de compte, comprendre la différence fondamentale entre un processus physique et un processus chimique est essentiel pour prendre une décision éclairée concernant votre technologie de revêtement.

Tableau récapitulatif :

| Technologie | Principal avantage environnemental | Principale considération environnementale |

|---|---|---|

| PVD | Pas de flux de déchets chimiques ; utilise des matériaux stables et sûrs | Limitation du revêtement en ligne de mire |

| PECVD | Consommation d'énergie réduite grâce au plasma à basse température | Nécessite la gestion des gaz précurseurs et des systèmes d'abattement |

Besoin d'une solution de revêtement écologique pour votre laboratoire ?

Le choix de la bonne technologie de dépôt est essentiel pour la performance et la durabilité. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris les systèmes PVD et PECVD, adaptés à vos besoins spécifiques de recherche et de production tout en priorisant la responsabilité environnementale.

Nos experts peuvent vous aider à naviguer entre les compromis entre la capacité du processus et l'impact environnemental afin de trouver la solution parfaite pour votre application. Laissez-nous vous aider à obtenir des résultats supérieurs avec un processus plus propre et plus efficace.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer les capacités et la durabilité de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est le processus de dépôt chimique en phase vapeur assisté par plasma (PECVD) du nitrure de silicium ? Obtenir un dépôt de film de haute qualité à basse température

- Comment le procédé PECVD utilise-t-il le plasma pour déposer des couches minces ? Obtenir des revêtements de haute qualité à basse température

- Que sont les réacteurs de dépôt par plasma, comment et pourquoi sont-ils utilisés ? Déverrouillez le dépôt de couches minces de précision

- Quelle est la température d'application du DLC ? Obtenez des revêtements supérieurs sans endommager vos pièces

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le procédé de dépôt chimique en phase vapeur assisté par plasma haute densité (HDP-CVD) ? Obtenez des films minces supérieurs à des températures plus basses

- Quels sont les inconvénients du carbone de type diamant ? Contraintes d'ingénierie clés à considérer

- Quels sont les inconvénients du revêtement DLC ? Limitations clés à considérer avant l'application