Pour augmenter la production dans un broyeur à boulets, vous devez optimiser systématiquement l'interaction entre plusieurs variables opérationnelles clés. Les facteurs les plus critiques sont la vitesse de rotation du broyeur, le volume et la taille des médias de broyage (les boulets), le débit d'alimentation du matériau et, dans les applications de broyage humide, la densité de la boue. Un changement dans un paramètre nécessite un ajustement correspondant dans les autres pour atteindre un débit plus élevé.

Le défi central pour augmenter la production d'un broyeur à boulets n'est pas de maximiser une seule variable, mais de trouver l'équilibre précis entre la force de broyage, le temps de résidence du matériau et le débit de décharge. Pousser pour plus de débit sans maintenir cet équilibre entraînera inévitablement une inefficacité, une usure accrue et un non-respect des spécifications du produit.

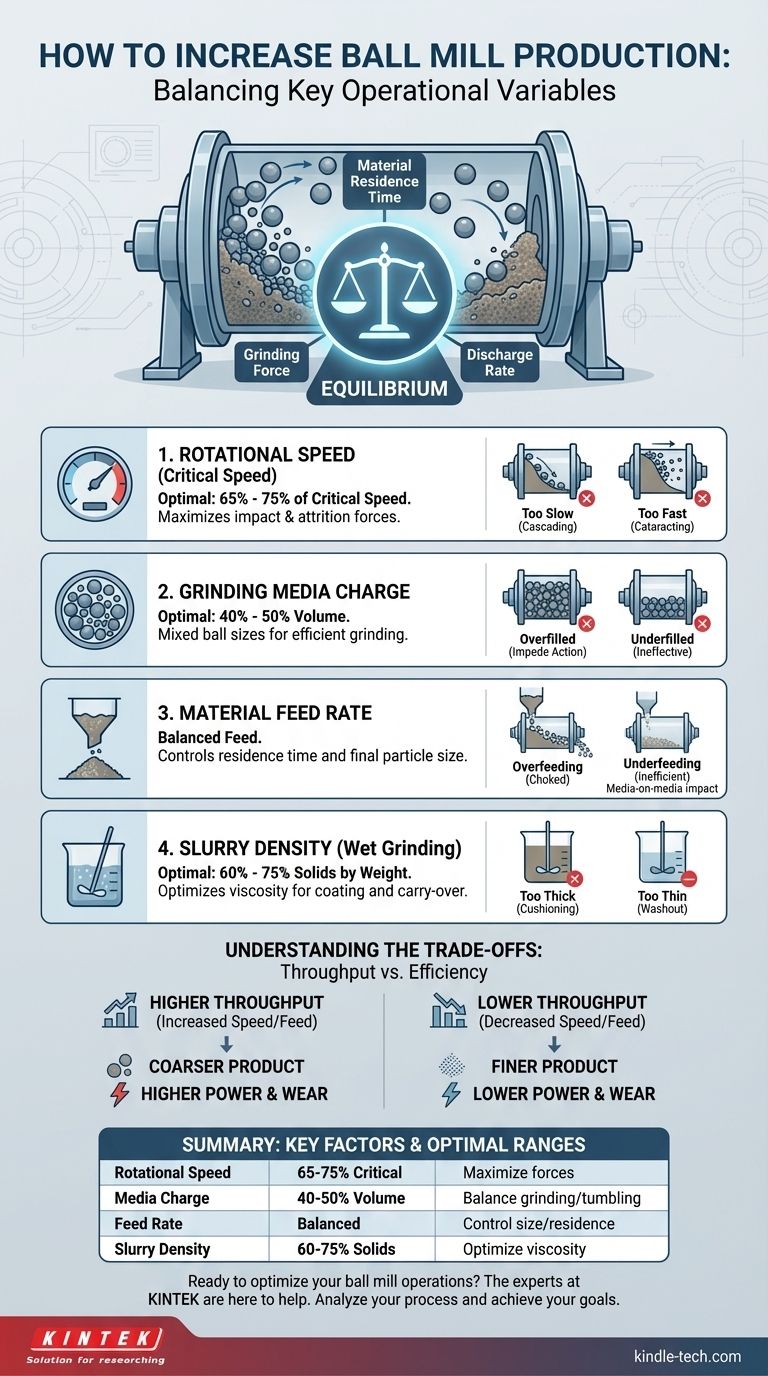

Les Quatre Piliers du Débit du Broyeur à Boulets

L'optimisation d'un broyeur à boulets est un processus d'équilibrage de quatre facteurs interconnectés. Comprendre comment chacun contribue à l'action de broyage est la base pour augmenter efficacement la production.

Optimisation de la Vitesse de Rotation (Vitesse Critique)

La vitesse du broyeur dicte le comportement des médias de broyage. Elle est mesurée par rapport à la « vitesse critique », la vitesse théorique à laquelle la couche la plus externe des boulets serait maintenue contre la chemise par la force centrifuge.

Faire fonctionner un broyeur à sa vitesse critique est contre-productif, car aucun culbutage ni broyage ne se produit. L'objectif est de trouver la vitesse qui maximise les forces d'impact et d'attrition.

La plupart des broyeurs à boulets fonctionnent le plus efficacement entre 65 % et 75 % de leur vitesse critique. En dessous de cette plage, les boulets retombent en cascade, créant plus de friction mais moins d'impact. Au-dessus de cette plage, les boulets sont projetés plus loin, augmentant l'impact mais risquant un transfert d'énergie inefficace et une usure excessive de la chemise.

Gestion de la Charge de Médias de Broyage

Les médias de broyage — les boulets en acier ou en céramique — sont l'outil principal pour la réduction de la taille des particules. Leurs caractéristiques sont fondamentales pour la performance du broyeur.

Le volume de charge est le pourcentage du volume interne du broyeur occupé par les boulets, allant généralement de 40 % à 50 %. Une charge plus faible ne peut pas broyer efficacement, tandis qu'une charge trop élevée réduit l'espace disponible pour le matériau et peut entraver l'action de culbutage appropriée.

La taille des boulets est également critique. Des boulets plus grands sont utilisés pour décomposer les matériaux d'alimentation grossiers, tandis que des boulets plus petits fournissent la plus grande surface nécessaire pour le broyage fin. Une charge équilibrée de tailles mixtes est souvent utilisée pour obtenir un broyage efficace sur une gamme de particules.

Régulation du Débit d'Alimentation du Matériau

La vitesse à laquelle vous alimentez de nouveaux matériaux dans le broyeur a un impact direct sur le volume de production et la taille finale des particules.

L'alimentation excessive du broyeur est une erreur courante. Elle réduit le temps que chaque particule passe à l'intérieur (temps de résidence), ce qui entraîne un produit final grossier. Elle peut également « étouffer » le broyeur, amortissant les médias de broyage et réduisant considérablement l'efficacité.

Inversement, l'alimentation insuffisante du broyeur est inefficace. Elle gaspille de l'énergie à sur-broyer des particules qui sont déjà suffisamment petites et provoque des dommages coûteux lorsque les boulets de broyage s'entrechoquent et heurtent directement les chemises du broyeur.

Contrôle de la Densité de la Boue (Pour le Broyage Humide)

Dans les opérations de broyage humide, le rapport des solides à l'eau, connu sous le nom de densité de la boue ou de la pulpe, est un levier de contrôle puissant.

Si la boue est trop épaisse (trop peu d'eau), sa viscosité élevée amortira les boulets, réduisant la force de leurs impacts et ralentissant le processus de broyage.

Si la boue est trop liquide (trop d'eau), le matériau peut traverser le broyeur trop rapidement sans être correctement broyé, et la boue peut ne pas être assez visqueuse pour enrober et transporter efficacement les médias de broyage. La plupart des opérations trouvent un point idéal entre 60 % et 75 % de solides en poids.

Comprendre les Compromis : Débit vs Efficacité

Tenter de maximiser la production sans reconnaître les compromis inhérents conduira à de mauvais résultats et à des coûts accrus. Une véritable optimisation nécessite une approche équilibrée.

Le Coût d'une Vitesse Plus Élevée

Bien que l'augmentation de la vitesse puisse augmenter le débit jusqu'à un certain point, elle entraîne toujours un coût. Des vitesses plus élevées augmentent considérablement la consommation d'énergie et accélèrent l'usure des chemises du broyeur et des médias de broyage, entraînant des maintenances plus fréquentes et coûteuses.

Débit d'Alimentation vs Taille des Particules

Il existe une relation inverse entre le débit d'alimentation et la finesse. Faire passer plus de matériau dans le broyeur augmentera votre tonnage par heure, mais cela entraînera presque toujours un produit final plus grossier. Vous devez décider si ce broyage plus grossier est acceptable pour vos processus en aval.

Les Limites de la Charge de Médias

Augmenter la charge de boulets pourrait sembler un moyen facile d'ajouter de la puissance de broyage, mais cela augmente également le poids du broyeur et la charge sur le moteur d'entraînement. Dépasser la capacité du moteur peut entraîner des arrêts, tandis qu'un broyeur trop plein laisse peu de place au matériau pour être efficacement broyé.

Apporter les Bons Ajustements pour Votre Objectif

Votre stratégie d'optimisation doit être guidée par votre objectif principal. Utilisez ces principes comme point de départ pour des ajustements méthodiques, un à la fois.

- Si votre objectif principal est de maximiser le tonnage brut : Concentrez-vous sur l'augmentation du débit d'alimentation tout en ajustant la vitesse du broyeur et la densité de la boue pour gérer la charge, mais soyez prêt à obtenir un produit final légèrement plus grossier.

- Si votre objectif principal est d'atteindre une taille de particule spécifique : Priorisez le contrôle du débit d'alimentation et de la densité de la boue pour assurer un temps de résidence suffisant, même si cela signifie fonctionner à un débit légèrement inférieur.

- Si votre objectif principal est de réduire les coûts opérationnels : Faites fonctionner le broyeur à l'extrémité inférieure de sa plage de vitesse optimale (par exemple, 65-70 % de la vitesse critique) et assurez-vous que la charge de médias et le débit d'alimentation sont parfaitement équilibrés pour éviter le gaspillage d'énergie.

Les véritables gains de production proviennent de tests méthodiques et de la recherche de l'équilibre unique pour votre matériau et votre machinerie spécifiques.

Tableau Récapitulatif :

| Facteur Clé | Plage Optimale | Impact sur la Production |

|---|---|---|

| Vitesse de Rotation | 65 % - 75 % de la vitesse critique | Maximise les forces d'impact et d'attrition pour un broyage efficace. |

| Charge de Médias de Broyage | 40 % - 50 % du volume du broyeur | Équilibre la puissance de broyage avec l'espace pour le culbutage du matériau. |

| Débit d'Alimentation du Matériau | Équilibré pour éviter l'alimentation excessive/insuffisante | Contrôle le temps de résidence et la taille finale des particules. |

| Densité de la Boue (Humide) | 60 % - 75 % de solides en poids | Optimise la viscosité pour un enrobage efficace des médias de broyage et le transport du matériau. |

Prêt à optimiser vos opérations de broyeur à boulets et à augmenter votre efficacité de production ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des médias de broyage et des solutions de fraisage adaptées à vos besoins spécifiques. Notre équipe peut vous aider à analyser votre processus et à recommander la configuration appropriée pour atteindre vos objectifs de débit, de taille de particule et de réduction des coûts. Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Broyeur à billes horizontal en acier inoxydable pour poudres sèches et liquides avec revêtement en céramique ou polyuréthane

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyeur horizontal de laboratoire à quatre corps

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire horizontale de laboratoire

Les gens demandent aussi

- Pourquoi un broyeur à billes de laboratoire est-il utilisé dans la recherche sur les catalyseurs Co-Ni ? Optimisez la conversion du CO2 grâce à un broyage précis

- Comment un broyeur planétaire à billes à haute énergie facilite-t-il la synthèse d'électrolytes vitreux sulfurés ? Atteindre l'amorphisation

- Quel rôle joue un broyeur planétaire à billes dans la production d'engrais à base de coquilles d'œufs ? Libérez une réactivité chimique supérieure

- Quelle est la différence entre un broyeur à boulets et un broyeur SAG ? Un guide sur le broyage primaire par rapport au broyage secondaire

- Quel est le but du broyage à boulets ? Un outil polyvalent pour la synthèse et la modification des matériaux