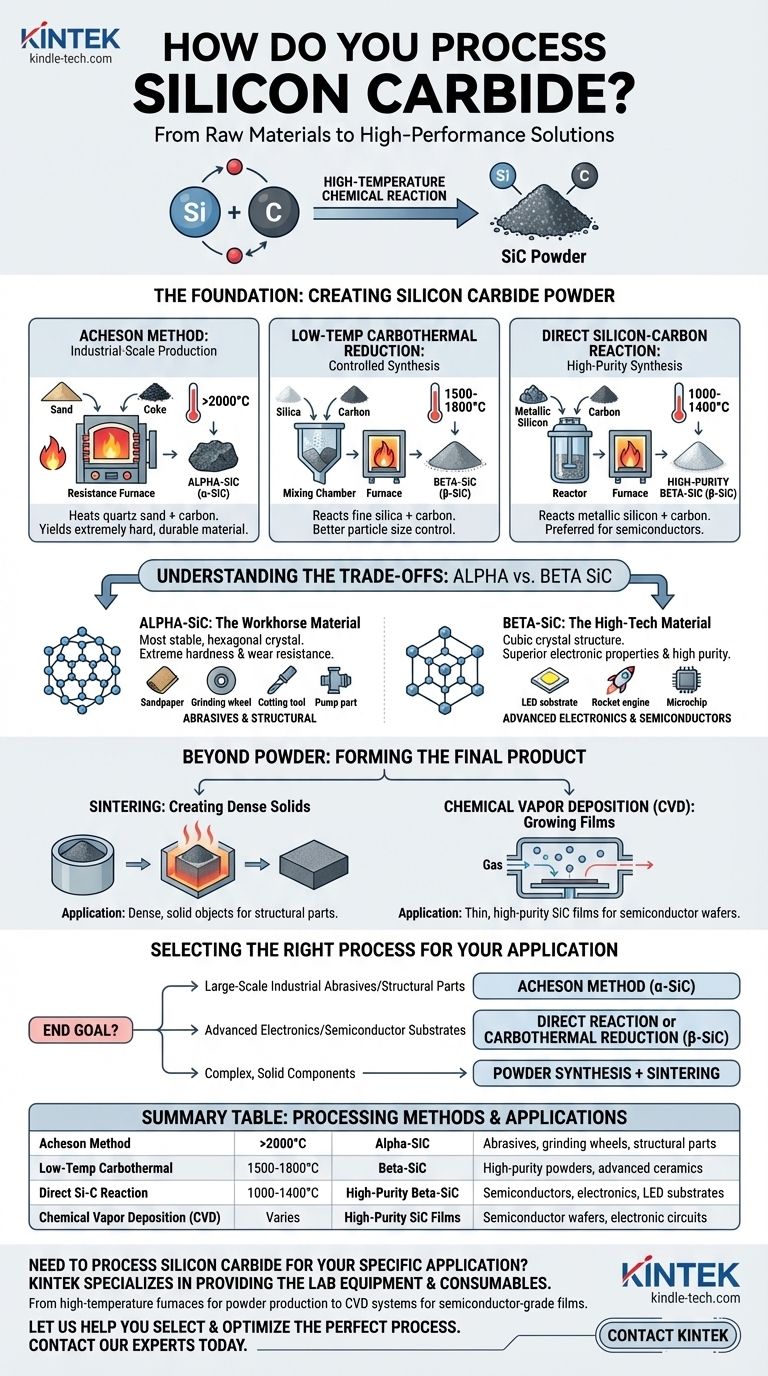

Au fond, le traitement du carbure de silicium commence par une réaction chimique à haute température pour créer la poudre de SiC. Les trois principales méthodes industrielles sont la méthode Acheson, la réduction carbothermique à basse température et la réaction directe du silicium et du carbone. Chaque méthode fonctionne à une plage de température différente et est choisie en fonction de la pureté et de la structure cristalline souhaitées du matériau final.

La méthode utilisée pour traiter le carbure de silicium est un choix stratégique, pas seulement une étape de fabrication. Elle détermine directement si vous produisez l'alpha-SiC, plus dur, pour les abrasifs, ou le bêta-SiC de haute pureté requis pour l'électronique avancée, ce qui dicte le coût final et la performance du matériau.

Le Fondement : Création de la Poudre de Carbure de Silicium

La première et la plus critique phase de traitement est la synthèse de la poudre brute de carbure de silicium. La méthode choisie ici définit les propriétés fondamentales du matériau.

La Méthode Acheson : Production à l'Échelle Industrielle

C'est la méthode la plus ancienne et la plus courante pour la production de masse. Elle implique de chauffer un mélange de sable de quartz de haute pureté et de carbone (généralement du coke de pétrole) dans un grand four à résistance à des températures dépassant 2000°C.

Ce processus produit principalement du carbure de silicium alpha (α-SiC), un matériau extrêmement dur et durable idéal pour les applications industrielles.

Réduction Carbothermique à Basse Température : Synthèse Contrôlée

Cette méthode fait réagir de la poudre de silice fine avec de la poudre de carbone dans une plage de température plus basse, généralement entre 1500°C et 1800°C.

Le résultat est de la poudre de carbure de silicium bêta (β-SiC). Cette approche offre un meilleur contrôle sur la taille et les propriétés finales des particules par rapport à la méthode Acheson.

Réaction Directe Silicium-Carbone : Synthèse de Haute Pureté

Pour les applications exigeant la plus haute pureté, de la poudre de silicium métallique est directement mise à réagir avec de la poudre de carbone. Cette réaction se produit à des températures encore plus basses, entre 1000°C et 1400°C.

Ce processus est la voie privilégiée pour générer de la poudre de β-SiC de haute pureté, essentielle pour l'industrie des semi-conducteurs.

Comprendre les Compromis : Alpha vs. Bêta SiC

La distinction entre les méthodes de traitement est cruciale car elles produisent différentes structures cristallines, ou « polymorphes », de carbure de silicium. Les deux plus importantes sont Alpha (α) et Bêta (β).

L'Importance de la Structure Cristalline

L'Alpha-SiC est le polymorphe le plus stable et le plus courant, caractérisé par une structure cristalline hexagonale. Il est exceptionnellement dur et se forme à des températures très élevées.

Le Bêta-SiC possède une structure cristalline cubique et se forme à des températures plus basses. Bien qu'il soit toujours très dur, son principal avantage réside dans ses propriétés électroniques supérieures et sa capacité à être synthétisé avec une très haute pureté.

Alpha-SiC : Le Matériau de Travail

Produit principalement par la méthode Acheson, l'α-SiC est apprécié pour ses propriétés mécaniques. Sa dureté extrême et sa résistance à l'usure en font la norme pour les applications abrasives et structurelles.

Les utilisations courantes comprennent le papier de verre, les meules, les outils de coupe et les composants durables tels que les pièces de pompe et les éléments chauffants de four.

Beta-SiC : Le Matériau de Haute Technologie

Synthétisé par réduction carbothermique ou réaction directe, le β-SiC est prisé pour sa pureté et ses caractéristiques de semi-conducteur.

Son écart de bande électronique unique le rend indispensable pour les dispositifs électroniques de haute puissance et haute fréquence. Les applications clés comprennent les substrats pour les LED et les composants pour les moteurs de fusée où la conductivité thermique et la pureté élevées sont primordiales.

Au-delà de la Poudre : Formation du Produit Final

Créer de la poudre n'est que la première étape. Pour être utile dans des applications telles que les tuyères de fusée ou les plaquettes électroniques, cette poudre doit être consolidée sous une forme solide.

Frittage : Création de Solides Denses

Le frittage implique de compacter la poudre de SiC dans un moule et de la chauffer à haute température, provoquant la liaison des particules individuelles pour former un objet solide et dense.

Dépôt Chimique en Phase Vapeur (CVD) : Croissance de Films

Pour les applications de semi-conducteurs, le CVD est souvent utilisé. Ce processus fait croître un film mince et cristallin de SiC de haute pureté directement sur un substrat, créant la plaquette fondamentale pour la construction de circuits électroniques.

Sélectionner le Bon Processus pour Votre Application

Votre choix de méthode de traitement dépend entièrement de votre objectif final, équilibrant le coût, le volume et les propriétés du matériau requises.

- Si votre objectif principal est les abrasifs industriels à grande échelle ou les pièces structurelles : La méthode Acheson est la voie la plus rentable pour produire de l'α-SiC durable.

- Si votre objectif principal est l'électronique avancée ou les substrats de semi-conducteurs : La réaction directe ou la réduction carbothermique à basse température est nécessaire pour créer le β-SiC de haute pureté requis.

- Si votre objectif principal est de créer des composants solides complexes : N'oubliez pas que la synthèse de la poudre n'est que la première étape ; un processus secondaire comme le frittage sera nécessaire pour former la pièce finale.

Comprendre le lien entre la méthode de synthèse initiale et les propriétés finales du matériau est la clé pour exploiter avec succès les capacités uniques du carbure de silicium.

Tableau Récapitulatif :

| Méthode de Traitement | Plage de Température | Produit Principal | Applications Clés |

|---|---|---|---|

| Méthode Acheson | >2000°C | Alpha-SiC (α-SiC) | Abrasifs, meules, pièces structurelles |

| Réduction Carbothermique à Basse Température | 1500-1800°C | Beta-SiC (β-SiC) | Poudres de haute pureté, céramiques avancées |

| Réaction Directe Silicium-Carbone | 1000-1400°C | Beta-SiC (β-SiC) de Haute Pureté | Semi-conducteurs, électronique, substrats de LED |

| Dépôt Chimique en Phase Vapeur (CVD) | Variable | Films de SiC de Haute Pureté | Plaquettes de semi-conducteurs, circuits électroniques |

Besoin de Traiter du Carbure de Silicium pour Votre Application Spécifique ?

Que vous développiez des semi-conducteurs avancés, des abrasifs haute performance ou des composants structurels durables, la bonne méthode de traitement est essentielle pour obtenir les propriétés souhaitées de votre matériau. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables nécessaires à la synthèse et au traitement précis du carbure de silicium—des fours à haute température pour la production de poudre aux systèmes CVD pour les films de qualité semi-conducteur.

Laissez-nous vous aider à sélectionner et optimiser le processus parfait pour vos besoins. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer votre efficacité de traitement du carbure de silicium et la performance de votre produit final.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces