À la base, un incinérateur à plasma fonctionne en utilisant un arc électrique intense pour surchauffer un gaz à l'état de plasma. Ce plasma, souvent plus chaud que la surface du soleil, est ensuite utilisé pour décomposer les déchets non pas en les brûlant, mais en séparant leurs molécules en éléments de base.

La distinction cruciale est que la gazéification au plasma n'est pas une incinération traditionnelle. Au lieu d'une combustion avec de l'oxygène, elle utilise une chaleur extrême dans un environnement contrôlé pour convertir les déchets en un gaz synthétique utilisable (gaz de synthèse) et un solide inerte, semblable à du verre (scories).

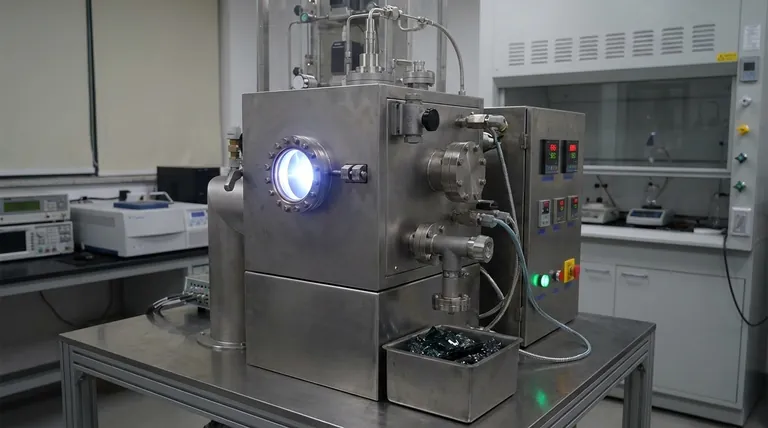

Le mécanisme principal : de l'électricité au plasma

Le processus commence par la création du plasma lui-même, qui agit comme l'agent destructeur. Cela se produit dans un dispositif souvent appelé torche à plasma ou gazéifieur.

Création de l'arc plasma

Un courant électrique à très haute tension est passé entre deux électrodes. Ce courant franchit l'espace entre elles, créant un arc électrique soutenu et à haute énergie, similaire à un éclair continu.

Surchauffe du gaz inerte

Un gaz inerte, tel que l'argon ou l'azote, est ensuite forcé sous pression à travers cet arc électrique puissant. L'immense énergie de l'arc surchauffe instantanément le gaz à des températures extrêmes.

Atteindre l'état de plasma

Ce processus de surchauffe arrache les électrons des atomes de gaz, créant un gaz ionisé connu sous le nom de plasma – le quatrième état de la matière. Ce plasma peut atteindre des températures de plusieurs milliers de degrés Celsius.

Ce qui se passe à l'intérieur du convertisseur

Une fois créé, le plasma est canalisé de la torche vers une chambre scellée, appelée convertisseur, qui contient les déchets.

Dissociation moléculaire, pas combustion

L'énergie thermique intense du plasma ne "brûle" pas les déchets au sens conventionnel. Au lieu de cela, elle provoque une dissociation moléculaire, décomposant les matériaux organiques complexes en leurs atomes et molécules constitutifs les plus simples.

Les deux principaux produits : gaz de synthèse et scories

Ce processus aboutit à deux sous-produits principaux. La partie organique des déchets est convertie en un gaz synthétique (gaz de synthèse), principalement composé d'hydrogène et de monoxyde de carbone, qui peut être utilisé comme combustible.

Les matériaux inorganiques, tels que les métaux, le verre et la silice, fondent et fusionnent. En refroidissant, ils forment une substance stable, non lixiviable, semblable à du verre, appelée scories vitrifiées, qui peut être utilisée dans la construction ou éliminée dans une décharge.

Comprendre les compromis

Bien que puissante, la gazéification au plasma est une technologie spécialisée avec des considérations opérationnelles importantes. Son application est une question d'équilibre entre ses capacités uniques et ses coûts élevés.

L'avantage : destruction complète

Le principal avantage est sa capacité à traiter presque tous les types de déchets, y compris les matières hautement dangereuses comme les déchets médicaux ou les boues chimiques. Le processus détruit complètement les composés organiques nocifs, empêchant la formation de dioxines et de furanes toxiques courantes dans l'incinération à basse température.

Le défi : forte consommation d'énergie

La création et le maintien d'un arc plasma sont un processus incroyablement énergivore. La demande électrique est le coût opérationnel le plus important et peut parfois entraîner un bilan énergétique net négatif, même après avoir pris en compte l'énergie produite par le gaz de synthèse.

Le défi : coût d'investissement et complexité

Les installations de gazéification au plasma sont complexes et coûteuses à construire et à entretenir. Elles nécessitent un personnel hautement qualifié pour fonctionner en toute sécurité et efficacement, ce qui en fait un investissement important par rapport aux méthodes traditionnelles de gestion des déchets.

Faire le bon choix pour votre objectif

La gazéification au plasma est un outil puissant, mais son adéquation dépend entièrement du flux de déchets spécifique et de l'objectif principal.

- Si votre objectif principal est de détruire les déchets dangereux : Cette technologie est l'une des solutions les plus efficaces et définitives pour rendre les matériaux dangereux inertes et sûrs.

- Si votre objectif principal est de réduire le volume des décharges : Elle offre une réduction inégalée du volume des déchets, convertissant les déchets solides mixtes en une petite fraction de leur taille originale sous forme de scories inertes.

- Si votre objectif principal est la production d'énergie : L'apport électrique élevé la rend souvent moins efficace en tant que source d'énergie primaire par rapport à d'autres technologies de valorisation énergétique des déchets, à moins de traiter des flux de déchets très spécifiques et à haute énergie.

En fin de compte, la gazéification au plasma doit être considérée comme une solution spécialisée pour les problèmes de déchets les plus difficiles, où son coût élevé est justifié par sa capacité destructrice unique.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Processus de base | Utilise un arc électrique pour créer un plasma surchauffé qui dissocie les molécules de déchets. |

| Produits principaux | Produit du gaz de synthèse (syngas) pour l'énergie et des scories stables, semblables à du verre. |

| Avantage clé | Détruit complètement les matières dangereuses et réduit considérablement le volume des déchets. |

| Défi principal | Forte consommation d'énergie et investissement en capital important requis. |

Prêt à explorer des solutions avancées de gestion des déchets pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de pointe. Si vous traitez des flux de déchets complexes, y compris des matières dangereuses, notre expertise peut vous aider à identifier les technologies de traitement les plus efficaces et efficientes.

Discutons de la manière dont nos solutions peuvent améliorer la sécurité et la durabilité de votre laboratoire. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Lors de la sélection d'un flux pour le brasage ou le soudo-brasage, quels critères doivent être pris en compte ? Assurer des joints solides et fiables

- Quel est l'avantage de la pompe rotative par rapport à la pompe centrifuge ? Manipulation de précision pour les fluides à haute viscosité

- L'électricité issue de la biomasse est-elle bon marché ? Le coût réel de l'énergie renouvelable modulable

- Pourquoi le processus industriel du titane est-il si coûteux ? Le coût élevé de l'apprivoisement d'un métal réactif

- Quels sont les défauts du métal fritté ? Comprendre la porosité, la fissuration et la distorsion

- Qu'est-ce que la méthode de dépôt physique en phase vapeur ? Un guide des films minces haute performance

- Pourquoi l'équipement de dispersion par ultrasons est-il utilisé pour la zéolite de cendres volantes de charbon ? Obtenir une homogénéisation supérieure à l'échelle nanométrique

- Quelle est l'application de la pulvérisation réactive ? Synthétiser des films composés haute performance