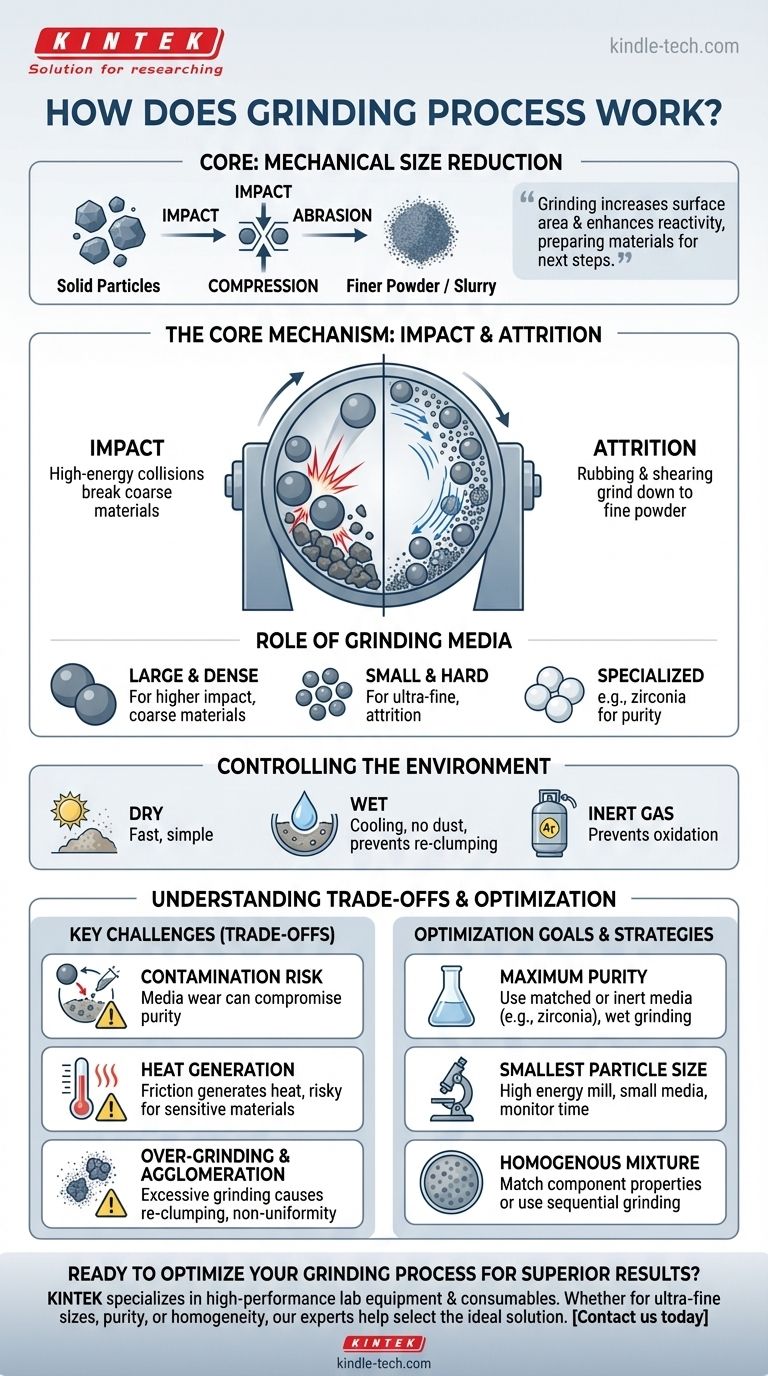

À la base, le processus de broyage est une méthode mécanique conçue pour réduire la taille des particules solides. Il fonctionne en soumettant un matériau à des forces physiques intenses – principalement l'impact, la compression et l'abrasion – qui provoquent des fractures brisant les morceaux plus gros en une poudre plus fine ou une suspension.

Le broyage ne consiste pas seulement à rendre les choses plus petites ; c'est un processus fondamental pour modifier les propriétés physiques d'un matériau. En augmentant la surface et en créant une distribution de particules uniforme, le broyage prépare les matériaux pour les étapes de fabrication ultérieures et améliore leur réactivité.

Le mécanisme principal : Comment fonctionne le broyage

L'efficacité de toute opération de broyage dépend de l'application précise de l'énergie mécanique. Cela est généralement accompli dans un broyeur spécialisé contenant le matériau à broyer et un "milieu de broyage".

Impact et attrition

Les forces primaires qui causent la réduction des particules sont l'impact et l'attrition.

Dans une configuration courante comme un broyeur à billes planétaire, des billes de broyage dures sont placées dans un bol rotatif avec le matériau source. Lorsque le bol tourne à grande vitesse, les billes sont soulevées puis retombent en cascade, entrant en collision avec le matériau à haute énergie. C'est l'impact.

Simultanément, les billes et les particules frottent les unes contre les autres et contre les parois du récipient. Cette action de frottement et de cisaillement, connue sous le nom d'attrition, broie davantage le matériau.

Le rôle du milieu de broyage

Le milieu de broyage – les billes ou les tiges à l'intérieur du broyeur – sont les instruments qui transfèrent l'énergie au matériau. Leurs caractéristiques sont essentielles.

Des facteurs tels que la taille, la densité et la dureté du milieu sont soigneusement sélectionnés. Des milieux plus grands et plus denses délivrent des forces d'impact plus élevées, adaptés au broyage de matériaux durs et grossiers. Des milieux plus petits sont plus efficaces pour obtenir un produit final ultra-fin par attrition.

Contrôler l'environnement de broyage

Le broyage n'est pas toujours effectué à l'air libre. L'environnement peut être contrôlé avec précision pour atteindre des résultats spécifiques.

Le broyage à sec est souvent plus rapide et plus simple. Cependant, le broyage humide (dans une suspension ou une boue) aide à dissiper la chaleur, à prévenir la poussière et peut empêcher les particules fines de s'agglomérer à nouveau. Le broyage dans un gaz inerte comme l'argon est essentiel lors de l'utilisation de matériaux sensibles à l'air pour prévenir l'oxydation ou les réactions chimiques indésirables.

Comprendre les compromis

Bien que puissant, le broyage est un processus qui nécessite un contrôle minutieux pour éviter les pièges courants. Comprendre ces limitations est essentiel pour obtenir un résultat réussi.

Risque de contamination

Le milieu de broyage et le récipient du broyeur lui-même sont sujets à l'usure. Au fil du temps, des particules microscopiques du milieu peuvent se détacher et se mélanger au matériau broyé. Cette contamination est une préoccupation majeure dans les applications nécessitant une grande pureté, telles que les produits pharmaceutiques ou les céramiques avancées.

Génération de chaleur

L'immense friction et les impacts constants génèrent une chaleur importante. Pour les matériaux sensibles à la température, cela peut déclencher des transformations de phase indésirables, une décomposition ou une fusion. C'est une raison principale de choisir le broyage humide, car le liquide agit comme un réfrigérant.

Sur-broyage et agglomération

Il y a un point de rendement décroissant. Si un matériau est broyé trop longtemps, les particules peuvent devenir si fines que leur énergie de surface les fait s'agglomérer, ou se regrouper. Cela annule l'objectif de réduction de taille et peut créer un produit final non uniforme.

Optimisation du processus de broyage pour votre objectif

La stratégie de broyage idéale dépend entièrement de votre objectif final. Les variables du processus doivent être ajustées pour correspondre aux propriétés du matériau et au résultat souhaité.

- Si votre objectif principal est une pureté maximale : Choisissez un milieu de broyage fabriqué à partir du même matériau que votre échantillon (si possible) ou un matériau très dur et inerte comme la zircone, et envisagez le broyage humide pour minimiser l'usure.

- Si votre objectif principal est d'atteindre la plus petite taille de particule : Utilisez un broyeur à haute densité d'énergie avec un milieu de broyage plus petit et surveillez attentivement le temps de processus pour éviter l'agglomération.

- Si votre objectif principal est de préparer un mélange homogène : Assurez-vous que les composants ont des densités et des duretés similaires, ou effectuez des étapes de broyage séquentielles pour obtenir une distribution de taille de particules uniforme avant le mélange.

En contrôlant ces forces et conditions, vous pouvez concevoir avec précision les caractéristiques fondamentales d'un matériau au niveau des particules.

Tableau récapitulatif :

| Aspect | Considération clé |

|---|---|

| Forces principales | Impact (collisions à haute énergie) et Attrition (frottement/cisaillement) |

| Milieu de broyage | La taille, la densité et la dureté des billes/tiges sont essentielles pour le transfert d'énergie |

| Environnement | Sec (rapide), Humide (refroidissement, pas de poussière), ou Gaz inerte (pour les matériaux sensibles) |

| Défis clés | Contamination due à l'usure du milieu, génération de chaleur et sur-broyage provoquant l'agglomération |

| Objectif d'optimisation | Adapter le milieu et les conditions aux propriétés du matériau (pureté, finesse, homogénéité) |

Prêt à optimiser votre processus de broyage pour des résultats supérieurs ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance, y compris les broyeurs de précision et les milieux de broyage minimisant la contamination. Que vous ayez besoin d'atteindre des tailles de particules ultra-fines, de maintenir la pureté des matériaux ou de créer des mélanges homogènes, nos experts peuvent vous aider à sélectionner la solution idéale pour vos matériaux et objectifs spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer l'efficacité et les résultats de broyage de votre laboratoire !

Guide Visuel

Produits associés

- Broyeur de tissus de laboratoire à haut débit

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Broyeur hybride de laboratoire pour tissus

- Broyeur vibrant de laboratoire à disque pour le broyage d'échantillons

- Machine de Broyage de Plastiques Puissante

Les gens demandent aussi

- Combien de billes sont nécessaires pour un broyeur à boulets ? Optimisez le broyage avec le bon volume de charge.

- Quel est le rôle d'un broyeur à billes à l'échelle du laboratoire dans le prétraitement de la biomasse de microalgues ? Amélioration de la rupture de la paroi cellulaire

- Quelle est la plage de vitesse d'un broyeur à boulets ? Trouvez votre efficacité de broyage optimale

- Comment la taille des particules affecte-t-elle la FRX ? Obtenez une analyse élémentaire précise et reproductible

- Combien de boulets doivent être chargés dans un broyeur à boulets pour qu'il fonctionne ? Optimisez le broyage avec la charge de boulets correcte