En bref, le PVD est l'une des finitions décoratives les plus durables disponibles aujourd'hui. Le dépôt physique en phase vapeur (PVD) crée une couche de surface exceptionnellement dure, dépassant de loin les finitions traditionnelles comme le chromage. Cette dureté offre une résistance exceptionnelle aux rayures, à l'abrasion et à l'usure quotidienne, tandis que son inertie chimique protège contre la corrosion et la décoloration due aux rayons UV.

La véritable durabilité d'une finition PVD ne vient pas seulement de sa dureté, mais du processus lui-même. En liant une fine couche d'alliages métalliques à un substrat au niveau moléculaire, le PVD crée une surface dense et non poreuse qui excelle dans la résistance aux rayures, à la corrosion et à la décoloration.

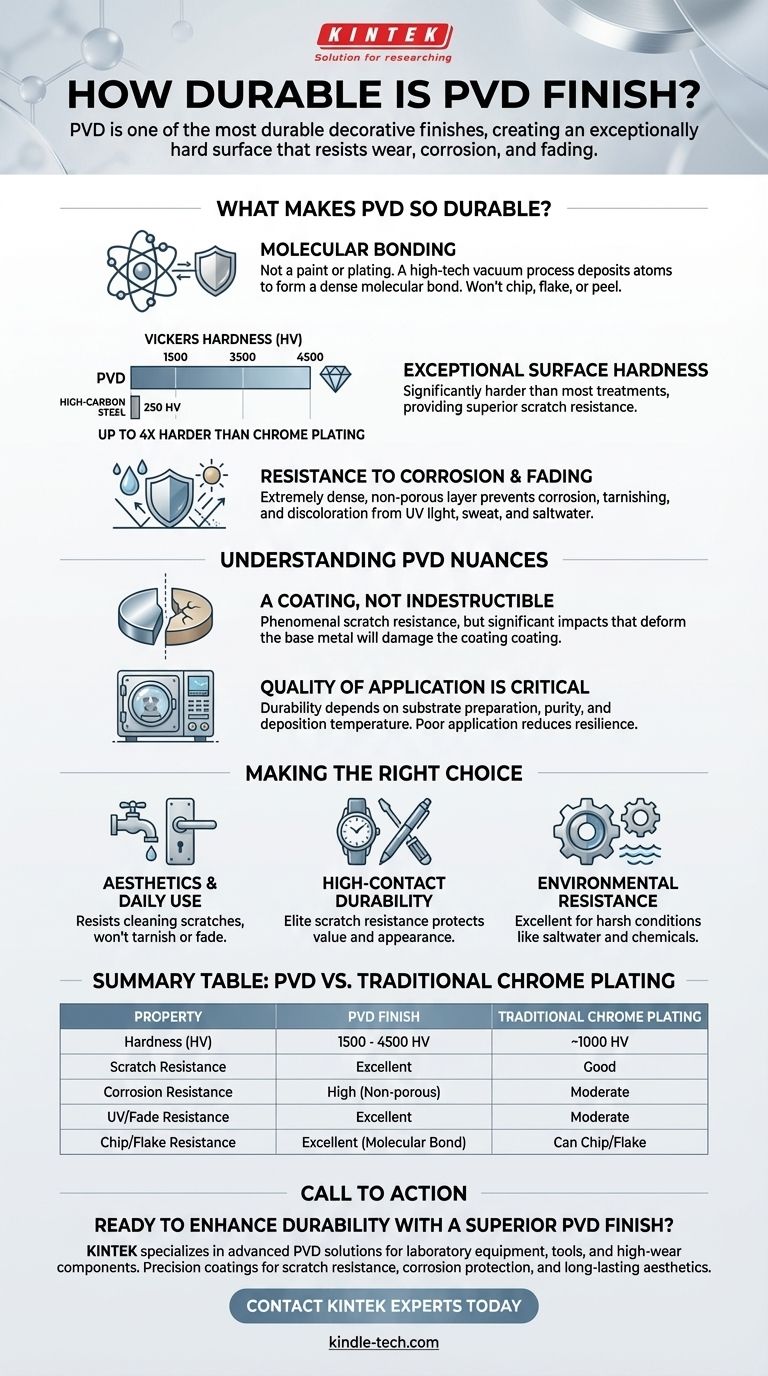

Qu'est-ce qui rend le PVD si durable ?

Pour comprendre la résilience du PVD, il faut regarder au-delà d'un simple chiffre de dureté. Sa durabilité est le résultat du processus d'application unique et des propriétés matérielles qui en résultent.

Une question de liaison moléculaire

Le PVD n'est pas une peinture ou un placage ; c'est un processus de dépôt sous vide de haute technologie. Un matériau solide est vaporisé sous vide et déposé, atome par atome, sur la surface de l'objet.

Ce processus crée une liaison moléculaire entre le revêtement et le substrat, ce qui donne une finition qui ne s'écaillera pas, ne se décollera pas ou ne se fissurera pas comme une peinture ou un placage traditionnel pourrait le faire.

Dureté de surface exceptionnelle

Les revêtements PVD sont significativement plus durs que la plupart des autres traitements de surface. Sur l'échelle de dureté Vickers, le PVD mesure généralement entre 1500 et 4500 HV.

À titre de comparaison, l'acier à haute teneur en carbone est d'environ 250 HV, et le chromage dur — lui-même une finition très durable — est d'environ 1000 HV. Cela rend certains revêtements PVD jusqu'à quatre fois plus durs que le chrome, offrant une résistance supérieure aux rayures.

Résistance à la corrosion et à la décoloration

Le processus PVD crée une couche extrêmement dense et non poreuse. Ce bouclier est chimiquement inerte, empêchant l'air, l'eau ou d'autres éléments corrosifs d'atteindre le métal de base.

C'est pourquoi les articles revêtus de PVD ne ternissent pas et ne se décolorent pas. Ils sont très résistants aux dommages causés par la sueur, l'eau salée et l'exposition prolongée aux UV, garantissant que la couleur reste éclatante pendant des années.

Comprendre les nuances du PVD

Bien que le PVD soit incroyablement robuste, il est crucial de comprendre ses limites pour avoir des attentes réalistes. C'est un traitement de surface, pas un matériau solide.

Dureté vs. Résistance à l'usure

Bien que la dureté élevée du PVD contribue à sa résistance à l'usure, ce ne sont pas la même chose. Il existe un niveau optimal de dureté pour toute application. Un revêtement trop dur peut devenir cassant.

La véritable performance provient de la combinaison de la dureté, de la densité du revêtement et de l'adhérence au substrat. Les fabricants réputés conçoivent leurs formules PVD pour un équilibre spécifique de propriétés.

C'est un revêtement, pas indestructible

Le PVD offre une résistance aux rayures phénoménale, mais il ne peut pas rendre l'objet lui-même indestructible.

Si un article revêtu de PVD est frappé avec suffisamment de force pour bosseler ou déformer le métal de base sous-jacent, le revêtement sera endommagé en même temps. Il protège la surface de l'usure, pas des impacts physiques significatifs.

La qualité de l'application est critique

Tous les revêtements PVD ne sont pas égaux. La durabilité du produit final dépend fortement de la qualité du processus d'application.

Des facteurs tels que la préparation du substrat, la pureté de la chambre à vide et la température de dépôt jouent tous un rôle essentiel. Une application PVD mal exécutée ne fournira pas la longévité ou la résilience attendues.

Faire le bon choix pour votre objectif

Le PVD est souvent un choix supérieur, mais ses avantages sont plus prononcés dans des situations spécifiques.

- Si votre objectif principal est l'esthétique et l'utilisation quotidienne : Pour des articles comme les robinets, la quincaillerie de porte ou les accessoires de cuisine, le PVD offre une finition qui résistera aux rayures dues au nettoyage et à la manipulation, et qui ne ternira pas ou ne se décolorera pas avec le temps.

- Si votre objectif principal est la durabilité en cas de contact élevé : Pour les montres, les outils ou les stylos haut de gamme, le PVD offre une résistance aux rayures d'élite qui protège l'apparence et la valeur de l'article bien mieux que les alternatives non revêtues ou plaquées.

- Si votre objectif principal est la résistance environnementale : Pour les articles exposés à des conditions difficiles comme l'eau salée ou les produits chimiques, la résistance à la corrosion du PVD est son avantage le plus significatif, prévenant la dégradation et maintenant l'intégrité structurelle.

En fin de compte, choisir une finition PVD est un investissement dans l'intégrité et l'apparence de la surface à long terme.

Tableau récapitulatif :

| Propriété | Finition PVD | Chromage traditionnel |

|---|---|---|

| Dureté (HV) | 1500 - 4500 HV | ~1000 HV |

| Résistance aux rayures | Excellente | Bonne |

| Résistance à la corrosion | Élevée (non poreux) | Modérée |

| Résistance aux UV/décoloration | Excellente | Modérée |

| Résistance à l'écaillage/éclatement | Excellente (liaison moléculaire) | Peut s'écailler/éclater |

Prêt à améliorer la durabilité de votre produit avec une finition PVD supérieure ? KINTEK est spécialisé dans les solutions de revêtement PVD avancées pour les équipements de laboratoire, les outils et les composants à forte usure. Nos revêtements de précision offrent une résistance exceptionnelle aux rayures, une protection contre la corrosion et une esthétique durable. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos finitions PVD peuvent protéger votre investissement et améliorer les performances de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température