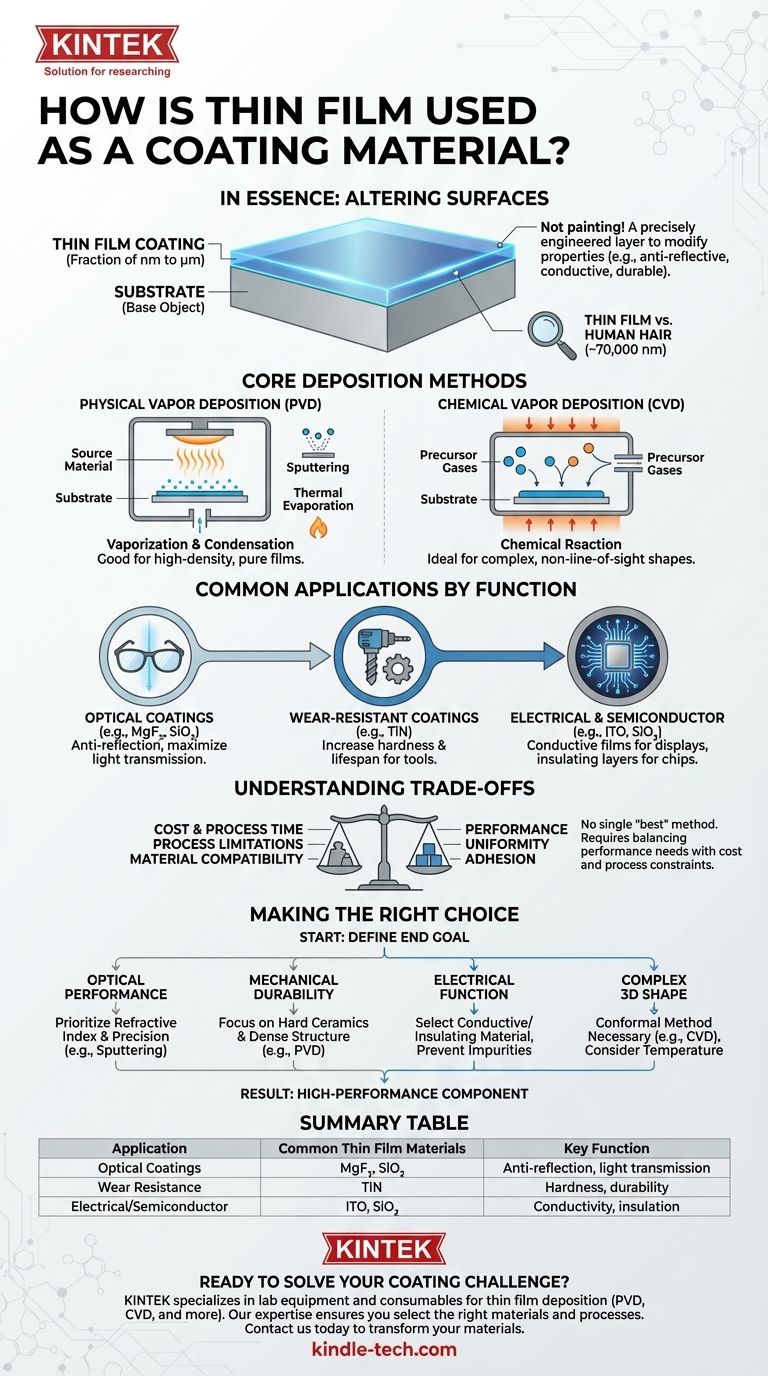

Essentiellement, un film mince est utilisé comme revêtement en déposant une couche de matériau microscopiquement mince et précisément conçue sur une surface, appelée substrat. Ce processus n'est pas comme la peinture ; c'est une technique hautement contrôlée conçue pour modifier fondamentalement les propriétés du substrat, comme le rendre antireflet, électriquement conducteur ou résistant à l'usure et à la corrosion. Le matériau spécifique et la méthode de dépôt sont choisis pour obtenir un résultat fonctionnel souhaité.

Le défi essentiel dans l'utilisation des films minces n'est pas simplement d'appliquer une couche, mais de sélectionner stratégiquement la bonne combinaison de matériau, de processus de dépôt et de structure de film pour résoudre un problème d'ingénierie spécifique. Le succès du revêtement est défini par la manière dont ces choix correspondent aux exigences uniques de l'application.

Qu'est-ce qu'un revêtement en film mince ?

Définir l'échelle

Un film mince est une couche de matériau dont l'épaisseur varie de fractions de nanomètre à plusieurs micromètres. Pour mettre cela en perspective, un cheveu humain typique a une épaisseur d'environ 70 000 nanomètres. Cette extrême finesse permet au film d'ajouter une fonction sans modifier de manière significative les dimensions physiques ou le poids de l'objet qu'il recouvre.

L'objectif : Modifier les propriétés de surface

Le but principal d'un revêtement en film mince est de conférer à la surface d'un substrat des propriétés qu'il ne possède pas naturellement. C'est un moyen très efficace de créer des composants haute performance, car le corps de l'objet peut être fabriqué à partir d'un matériau économique tandis que les fonctions de surface critiques sont gérées par le film mince spécialisé.

Substrat contre Film

La relation entre le substrat (l'objet de base) et le film (le revêtement) est cruciale. Le substrat fournit la structure mécanique, tandis que le film fournit une fonction spécifique, telle que le filtrage optique, l'isolation électrique ou la dureté. Une bonne adhérence entre les deux est essentielle pour que le revêtement soit efficace et durable.

Méthodes de dépôt principales : Comment les films sont fabriqués

La méthode utilisée pour créer le film est aussi importante que le matériau lui-même, car elle détermine la densité, l'uniformité et l'adhérence du film. Les deux familles principales de dépôt sont le dépôt physique en phase vapeur et le dépôt chimique en phase vapeur.

Dépôt physique en phase vapeur (PVD)

Dans les procédés PVD, un matériau source solide ou liquide est vaporisé dans une chambre à vide. Cette vapeur voyage ensuite et se condense sur le substrat, formant le film mince.

Les techniques PVD courantes comprennent le pulvérisation cathodique (sputtering), où des ions bombardent un matériau cible pour éjecter des atomes, et l'évaporation thermique, où le matériau source est chauffé jusqu'à ce qu'il s'évapore. Le PVD est excellent pour créer des films très purs et à haute densité.

Dépôt chimique en phase vapeur (CVD)

Le CVD implique l'introduction de gaz précurseurs dans une chambre contenant le substrat chauffé. Des réactions chimiques se produisent à la surface du substrat, provoquant la croissance d'un film solide.

Cette méthode est excellente pour revêtir des géométries complexes, non visibles en ligne de visée, car le gaz peut atteindre toutes les surfaces exposées. Elle est fondamentale dans la fabrication de semi-conducteurs et d'autres composants électroniques.

Applications courantes par fonction

La polyvalence des films minces est mieux comprise à travers leurs applications concrètes.

Revêtements optiques

Des matériaux tels que le fluorure de magnésium (MgF₂) et le dioxyde de silicium (SiO₂) sont utilisés pour créer des revêtements antireflets sur les verres de lunettes, les objectifs d'appareils photo et les panneaux solaires, maximisant la transmission de la lumière.

Revêtements résistants à l'usure

Des matériaux durs comme le nitrure de titane (TiN) sont déposés sur les outils de coupe, les forets et les composants de machines. Cela augmente considérablement leur dureté et leur durée de vie, leur permettant de fonctionner à des vitesses plus élevées.

Revêtements électriques et semi-conducteurs

Les films conducteurs transparents comme l'oxyde d'indium-étain (ITO) sont essentiels pour les écrans tactiles et les écrans plats. Dans la fabrication de microcircuits, des couches de matériaux comme le dioxyde de silicium sont utilisées pour créer les chemins isolants et conducteurs qui forment les transistors.

Comprendre les compromis

Le choix d'une solution de film mince nécessite une compréhension claire des compromis inhérents. Il n'existe pas de méthode ou de matériau unique « le meilleur » ; il n'y a que le meilleur ajustement pour une application spécifique.

Coût contre performance

Les processus hautement spécialisés comme le dépôt par couches atomiques (ALD), un sous-type de CVD qui offre un contrôle inégalé de l'épaisseur, sont considérablement plus coûteux et plus lents que les méthodes à usage général comme l'évaporation thermique. La performance requise doit justifier le coût.

Limites du processus

Le PVD est souvent un processus « en ligne de visée », ce qui rend difficile le revêtement uniforme de formes 3D complexes. Inversement, le CVD peut gérer des formes complexes mais nécessite souvent des températures élevées qui pourraient endommager les substrats sensibles à la chaleur comme les plastiques.

Compatibilité des matériaux

Tous les matériaux ne peuvent pas être déposés avec succès sur tous les substrats. Des problèmes tels qu'une mauvaise adhérence ou une inadéquation des coefficients de dilatation thermique peuvent entraîner le décollement, la fissuration ou la délaminage du film lorsqu'il est soumis à des changements de température.

Faire le bon choix pour votre application

Pour sélectionner le revêtement en film mince approprié, vous devez commencer par votre objectif final.

- Si votre objectif principal est la performance optique : Privilégiez les matériaux ayant l'indice de réfraction requis et un processus de dépôt, comme la pulvérisation cathodique, qui garantit un contrôle précis de l'épaisseur.

- Si votre objectif principal est la durabilité mécanique : Concentrez-vous sur les matériaux céramiques durs comme les nitrures ou les carbures et un processus PVD qui assure une structure de film dense et fortement adhérente.

- Si votre objectif principal est la fonction électrique : Le choix du matériau (par exemple, un métal pour la conductivité ou un oxyde pour l'isolation) est primordial, et le processus doit empêcher les impuretés qui dégraderaient les performances.

- Si votre objectif principal est de revêtir une forme 3D complexe : Une méthode conforme comme le CVD sera probablement nécessaire, et le matériau du substrat doit pouvoir résister aux températures de processus requises.

En alignant méticuleusement le matériau, sa forme et le processus de dépôt avec votre objectif spécifique, vous pouvez transformer un matériau standard en un composant fonctionnel haute performance.

Tableau récapitulatif :

| Application | Matériaux de film mince courants | Fonction clé |

|---|---|---|

| Revêtements optiques | Fluorure de magnésium (MgF₂), Dioxyde de silicium (SiO₂) | Antireflet, transmission de la lumière |

| Résistance à l'usure | Nitrure de titane (TiN) | Dureté, durabilité pour les outils |

| Électrique/Semi-conducteur | Oxyde d'indium-étain (ITO), Dioxyde de silicium (SiO₂) | Conductivité, isolation pour écrans/puces |

Prêt à résoudre votre défi de revêtement avec des films minces de précision ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables pour le dépôt de films minces, offrant des solutions pour le PVD, le CVD et plus encore. Que vous ayez besoin d'améliorer les performances optiques, d'augmenter la résistance à l'usure ou d'obtenir des propriétés électriques spécifiques, notre expertise garantit que vous choisissez les bons matériaux et processus pour votre substrat. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à transformer vos matériaux en composants haute performance.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température