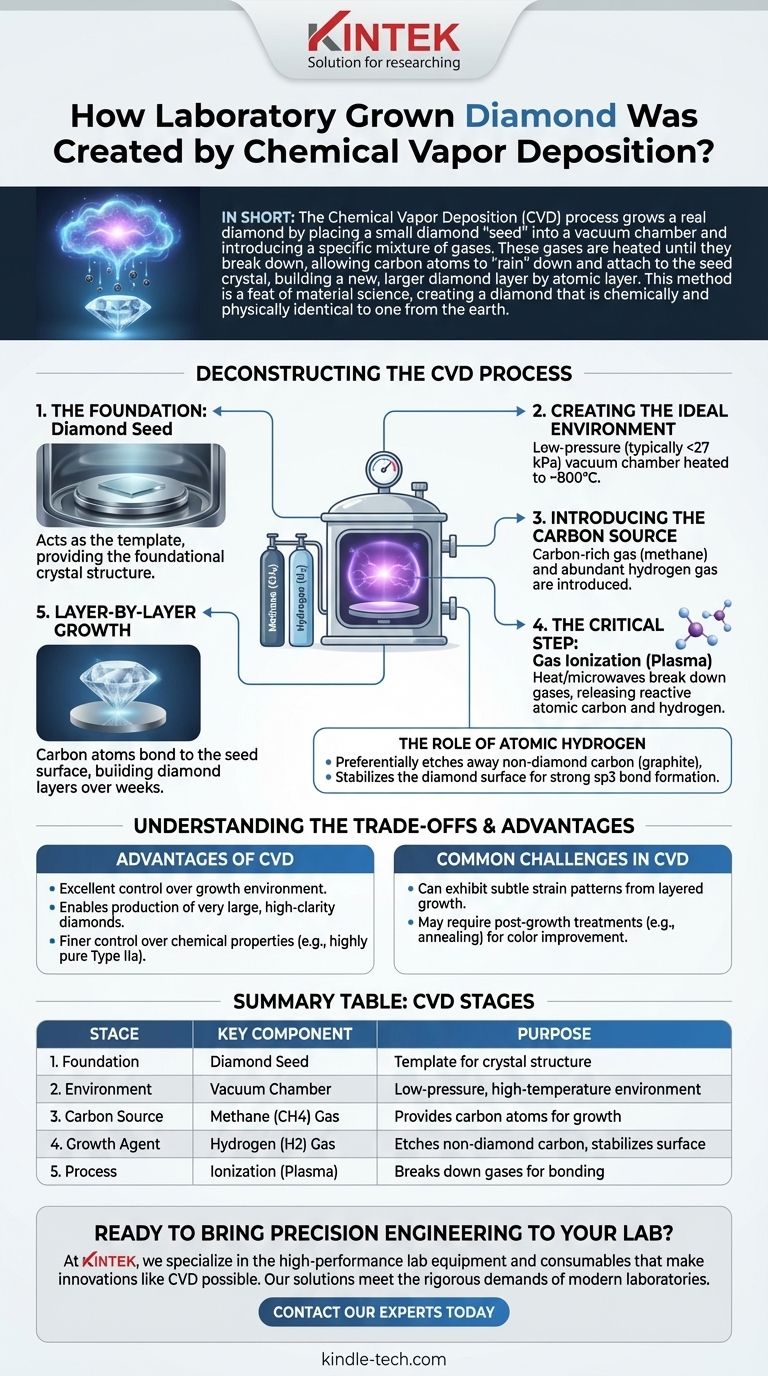

En bref, le processus de dépôt chimique en phase vapeur (CVD) fait croître un vrai diamant en plaçant une petite « semence » de diamant dans une chambre à vide et en introduisant un mélange spécifique de gaz. Ces gaz sont chauffés jusqu'à ce qu'ils se décomposent, permettant aux atomes de carbone de « pleuvoir » et de se fixer au cristal de semence, construisant une nouvelle couche de diamant plus grande, couche par couche atomique. Cette méthode est un exploit de la science des matériaux, créant un diamant chimiquement et physiquement identique à celui issu de la terre.

L'idée fondamentale est que le CVD est un processus de finesse chimique, et non de force brute. Il utilise une basse pression et une température élevée en combinaison avec des gaz spécifiques — principalement l'hydrogène et une source de carbone comme le méthane — pour créer un environnement où les atomes de carbone sont chimiquement contraints de s'organiser en structure cristalline de diamant.

Déconstruction du processus CVD

Pour vraiment comprendre comment un diamant CVD est cultivé, il est préférable de décomposer le processus en ses étapes fondamentales. Chaque étape est contrôlée avec précision pour garantir que le produit final est un diamant pur et de haute qualité.

La Fondation : La Semence de Diamant

L'ensemble du processus commence par un substrat, qui est une tranche très fine et plate d'un diamant préexistant. Celui-ci peut provenir soit d'un diamant naturel, soit d'un diamant cultivé précédemment en laboratoire. Cette « semence » sert de modèle, fournissant la structure cristalline fondamentale à laquelle les nouveaux atomes de carbone se lieront.

Création de l'Environnement Idéal

La semence de diamant est placée à l'intérieur d'une chambre à vide scellée et à basse pression. La pression est réduite bien en dessous d'une atmosphère — typiquement sous 27 kPa. Cette basse pression est un différenciateur clé par rapport à la méthode alternative Haute Pression/Haute Température (HPHT), qui imite la force d'écrasement profonde à l'intérieur de la Terre.

Introduction de la Source de Carbone

Un mélange de gaz soigneusement mesuré est ensuite introduit dans la chambre. Les ingrédients principaux sont un gaz riche en carbone, presque toujours du méthane (CH4), et une abondance d'hydrogène (H2).

L'Étape Critique : L'Ionisation des Gaz

La chambre est chauffée à une température élevée, souvent autour de 800°C. Cette chaleur, fréquemment complétée par une autre source d'énergie comme les micro-ondes, rompt les liaisons moléculaires des gaz. Ce processus, appelé ionisation, crée un plasma d'éléments réactifs. Les molécules de méthane se décomposent, libérant des atomes de carbone purs, tandis que les molécules d'hydrogène (H2) se scindent en hydrogène atomique hautement réactif (H).

Le Rôle de l'Hydrogène Atomique

La présence d'hydrogène atomique est le secret pour cultiver un diamant de haute qualité au lieu de graphite (la forme de carbone dans le plomb de crayon). Il remplit deux fonctions critiques :

- Il attaque préférentiellement tout carbone non-diamant (graphite) qui tente de se former à la surface du cristal.

- Il stabilise la surface du diamant, la préparant à l'atterrissage de nouveaux atomes de carbone pour former des liaisons diamantaires solides et stables (connues sous le nom de liaisons sp3).

Croissance Couche par Couche

Les atomes de carbone libérés sont attirés vers la semence de diamant légèrement plus froide. Guidés par le réseau cristallin de la semence, ils se lient à la surface un par un. Le diamant croît verticalement, ajoutant couche atomique après couche atomique, sur une période de plusieurs semaines. Le résultat est un cristal de diamant brut nouvellement formé.

Comprendre les Compromis

Le CVD est l'une des deux principales méthodes pour cultiver des diamants en laboratoire. Comprendre ses caractéristiques uniques par rapport à la méthode HPHT est essentiel pour apprécier sa place sur le marché.

Avantages de la Méthode CVD

Le CVD permet un excellent contrôle de l'environnement de croissance. Cela permet la production de diamants très grands et de haute clarté. Il offre également un contrôle plus fin des propriétés chimiques du diamant, facilitant la production de certains types de diamants, y compris les pierres de type IIa très pures, qui sont rares dans la nature.

Défis Courants du CVD

Bien que très contrôlé, le processus n'est pas parfait. Les diamants CVD peuvent parfois présenter de subtils motifs de contrainte dus au processus de croissance par couches. Certains peuvent également nécessiter des traitements post-croissance, tels que le recuit, pour améliorer leur couleur. La technologie évolue constamment pour minimiser ces facteurs.

Faire le Bon Choix pour Votre Objectif

La science derrière les diamants cultivés en laboratoire a mûri, faisant de l'origine une question de préférence technologique plutôt que de qualité.

- Si votre objectif principal est de comprendre la technologie : L'essentiel est que le CVD utilise une chimie des gaz à basse pression et précise pour favoriser la croissance du diamant, contrairement à la simulation par force brute de la pression géologique dans la méthode HPHT.

- Si votre objectif principal concerne le produit final : Un diamant cultivé par CVD est chimiquement, physiquement et optiquement identique à un diamant extrait et n'est distinguable que par son origine à l'aide d'équipements de laboratoire spécialisés.

- Si votre objectif principal concerne les implications sur le marché : La méthode CVD permet une production évolutive de diamants de haute qualité, offrant aux consommateurs une alternative vérifiable et souvent plus abordable aux pierres extraites.

En fin de compte, la technologie CVD représente une maîtrise de la science des matériaux, nous permettant de créer l'un des matériaux les plus durs et les plus brillants de la nature à partir de gaz simples.

Tableau Récapitulatif :

| Étape | Composant Clé | Objectif |

|---|---|---|

| 1. Fondation | Semence de Diamant | Sert de modèle pour la structure cristalline. |

| 2. Environnement | Chambre à Vide | Crée un environnement à basse pression et haute température. |

| 3. Source de Carbone | Gaz Méthane (CH₄) | Fournit les atomes de carbone pour la croissance du diamant. |

| 4. Agent de Croissance | Gaz Hydrogène (H₂) | Attaque le carbone non-diamant et stabilise la surface. |

| 5. Processus | Ionisation (Plasma) | Décompose les gaz afin que les atomes de carbone puissent se lier à la semence. |

Prêt à apporter une ingénierie de précision à votre laboratoire ? Le processus CVD est une merveille de la science des matériaux contrôlée. Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables haute performance qui rendent de telles innovations possibles. Que vous soyez dans la recherche, le contrôle qualité ou la fabrication avancée, nos solutions sont conçues pour répondre aux exigences rigoureuses des laboratoires modernes.

Discutons de la manière dont nous pouvons soutenir votre prochaine percée. Contactez nos experts dès aujourd'hui pour trouver l'équipement parfait pour vos besoins.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation