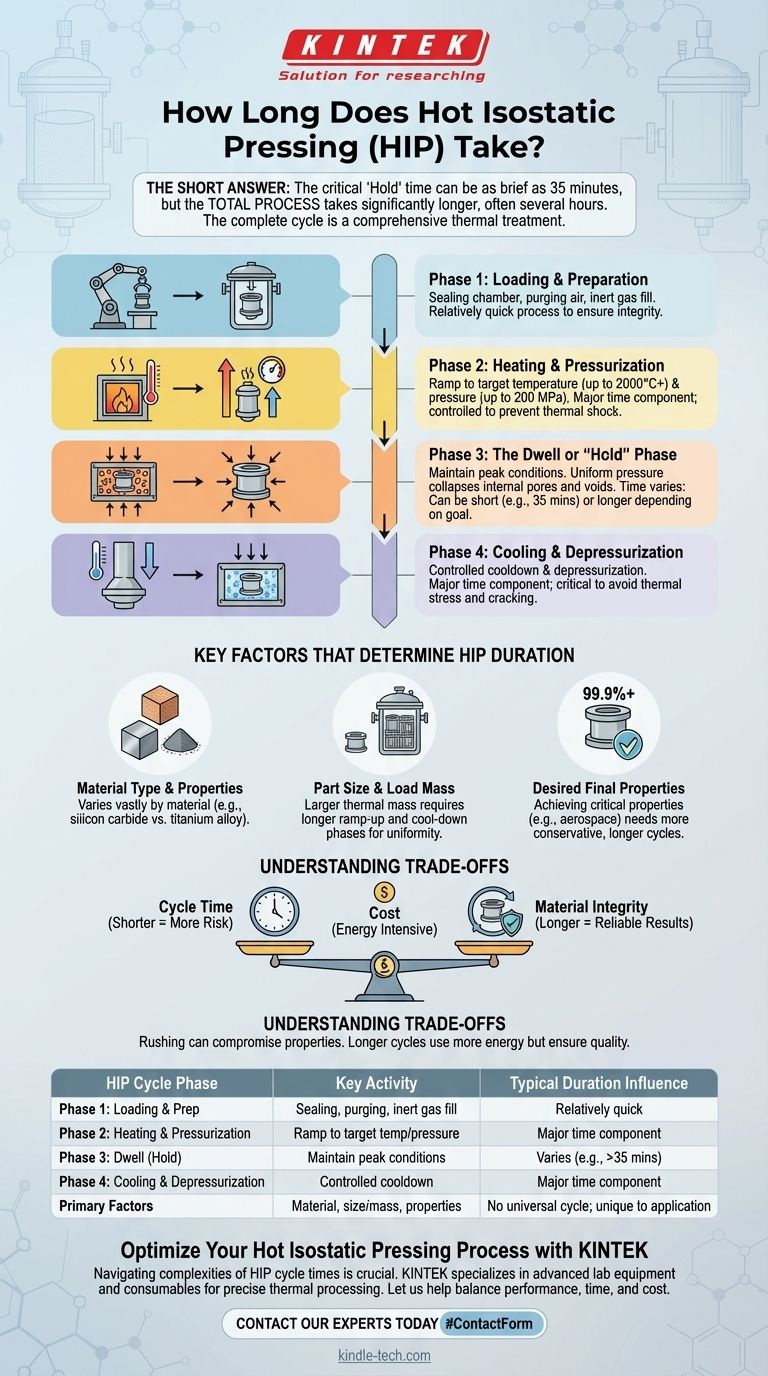

La réponse courte est que le temps de « maintien » critique pour le pressage isostatique à chaud (HIP) peut être aussi bref que 35 minutes pour certaines applications, mais ce chiffre est trompeusement simple. Le temps total du processus, depuis le chargement du composant jusqu'à son retrait en toute sécurité, est significativement plus long, s'étendant souvent sur plusieurs heures. Le cycle complet comprend des phases intensives de chauffage, de pressurisation et de refroidissement qui sont essentielles pour un résultat réussi.

La durée totale d'un cycle de pressage isostatique à chaud n'est pas un chiffre unique mais une fonction de l'ensemble du processus – chauffage, pressurisation, maintien et refroidissement. Ce temps de cycle complet est dicté par le type de matériau, la taille et la masse de la pièce, et l'objectif métallurgique spécifique.

Déconstruction du temps total du cycle HIP

Pour comprendre combien de temps prend le pressage isostatique à chaud, vous devez regarder au-delà du temps de « maintien » et considérer les quatre phases distinctes d'un cycle complet. La majorité du temps est consacrée aux étapes de montée en température et de refroidissement.

Phase 1 : Chargement et préparation

Cette étape initiale consiste à placer les pièces dans le récipient HIP. La chambre est ensuite scellée et purgée de l'air, qui est remplacé par un gaz inerte, généralement de l'argon. Cette phase est relativement rapide mais critique pour l'intégrité du processus.

Phase 2 : Chauffage et pressurisation

C'est une partie significative du temps total du cycle. Le récipient et les pièces qu'il contient sont lentement chauffés à une température de frittage spécifique, qui peut varier de quelques centaines à plus de 2 000 °C.

Simultanément, le gaz inerte est pressurisé, souvent jusqu'à 200 MPa (près de 30 000 psi). Cette montée en pression doit être soigneusement contrôlée pour assurer un chauffage uniforme de la pièce, évitant ainsi les chocs thermiques ou les contraintes internes.

Phase 3 : La phase de maintien ou de « palier »

C'est la phase sur laquelle la plupart des gens posent des questions. Pendant cette période, la pièce est maintenue à la température et à la pression maximales. La pression isostatique uniforme effondre les pores et les vides internes, augmentant la densité du composant.

La durée de ce maintien est déterminée par le matériau et l'objectif. Elle peut être courte pour la fermeture de la microporosité dans une pièce moulée ou plus longue pour le soudage par diffusion de matériaux dissemblables.

Phase 4 : Refroidissement et dépressurisation

Une fois le temps de maintien terminé, le cycle entre dans une phase de refroidissement et de dépressurisation contrôlés. Comme la phase de chauffage, celle-ci ne peut pas être précipitée.

Un refroidissement rapide peut induire des contraintes thermiques, provoquer des fissures ou entraîner une structure matérielle finale indésirable. Plus la pièce est grande et massive, plus ce processus de refroidissement contrôlé prendra de temps.

Facteurs clés qui déterminent la durée du HIP

Il n'existe pas de temps de cycle HIP universel car le processus est adapté à l'application spécifique. La durée totale est le résultat direct de trois facteurs principaux.

Type de matériau et propriétés

Différents matériaux nécessitent des paramètres très différents. Par exemple, la densification d'une poudre de carbure de silicium nécessite un profil de température et de pression spécifique qui est complètement différent de celui nécessaire pour densifier un alliage de titane imprimé en 3D.

Taille de la pièce et masse de la charge

Un petit composant unique chauffera et refroidira beaucoup plus rapidement qu'un grand récipient chargé de centaines de kilogrammes de pièces. Plus la masse thermique est importante, plus les phases de montée en température et de refroidissement doivent être longues pour assurer une température uniforme dans toute la charge.

Propriétés finales souhaitées

L'objectif final dicte le processus. Atteindre une densité théorique de 99,9 %+ dans un composant aérospatial critique nécessitera un cycle plus conservateur et généralement plus long qu'une application commerciale moins exigeante. Le processus est optimisé pour atteindre des propriétés métallurgiques spécifiques, et le temps est une variable clé dans cette équation.

Comprendre les compromis

L'optimisation d'un cycle HIP est un équilibre entre performance, temps et coût. Comprendre l'interaction entre ces facteurs est crucial pour prendre des décisions d'ingénierie et commerciales judicieuses.

Temps vs. Intégrité du matériau

Précipiter le cycle est une fausse économie. Un chauffage ou un refroidissement trop rapide peut créer des contraintes internes qui compromettent les propriétés mécaniques de la pièce ou même la faire échouer. Les résultats les plus fiables proviennent de cycles thermiques lents et hautement contrôlés.

Coût vs. Temps de cycle

Le HIP est un processus énergivore. L'équipement est coûteux à faire fonctionner, et des cycles plus longs consomment plus d'électricité et de gaz inerte. Par conséquent, il y a toujours une incitation commerciale à raccourcir les temps de cycle, mais cela doit être équilibré par le risque de produire une pièce de qualité inférieure.

Le mythe d'un cycle « standard »

Parce que chaque combinaison de matériau, de géométrie de pièce et d'objectif de performance est unique, il n'y a pas de temps HIP « standard ». Chaque application nécessite un cycle soigneusement développé et validé pour garantir des résultats reproductibles et de haute qualité.

Faire le bon choix pour votre application

Pour estimer le temps requis pour votre projet, considérez l'objectif principal du traitement HIP.

- Si votre objectif principal est de fermer la porosité dans les pièces moulées en métal ou les impressions 3D : Attendez-vous à un temps de cycle total de plusieurs heures, la majorité du temps étant consacrée à un chauffage et un refroidissement soigneusement contrôlés pour assurer une densité uniforme et éviter la distorsion.

- Si votre objectif principal est d'appliquer un revêtement céramique dense : Le temps de maintien à la température maximale peut être relativement court (par exemple, moins d'une heure), mais le cycle complet sera toujours significativement plus long en raison des exigences thermiques du matériau du substrat.

- Si votre objectif principal est le soudage par diffusion de matériaux dissemblables : Le temps de maintien sera très spécifique aux taux de diffusion atomique des matériaux et peut nécessiter un développement approfondi, entraînant souvent des cycles plus longs pour garantir une liaison robuste.

En fin de compte, comprendre que le HIP est un traitement thermique complet, et pas seulement une simple application de pression, est la clé pour planifier efficacement votre processus de fabrication.

Tableau récapitulatif :

| Phase du cycle HIP | Activité clé | Influence typique sur la durée |

|---|---|---|

| Phase 1 : Chargement et préparation | Scellement de la chambre, purge de l'air, remplissage de gaz inerte | Relativement rapide |

| Phase 2 : Chauffage et pressurisation | Montée en température cible (jusqu'à 2000°C+) et en pression (jusqu'à 200 MPa) | Composant temporel majeur ; doit être contrôlé pour éviter le stress |

| Phase 3 : Maintien (Palier) | Maintien de la température/pression maximale pour densifier le matériau | Peut être aussi court que 35 minutes ; varie selon l'objectif de l'application |

| Phase 4 : Refroidissement et dépressurisation | Refroidissement contrôlé à température ambiante et à pression atmosphérique | Composant temporel majeur ; critique pour éviter les fissures |

| Principaux facteurs affectant le temps total | Type de matériau, taille/masse de la pièce, propriétés finales souhaitées | Pas de cycle universel ; chaque application est unique |

Optimisez votre processus de pressage isostatique à chaud avec KINTEK

Naviguer dans les complexités des temps de cycle HIP est crucial pour atteindre l'intégrité et la densité des matériaux que vos composants critiques exigent. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à un traitement thermique précis. Que vous travailliez avec des pièces moulées en métal, des alliages imprimés en 3D ou des céramiques, notre expertise vous assure de disposer des bons outils pour développer et valider des cycles HIP efficaces et efficients.

Laissez-nous vous aider à équilibrer performance, temps et coût pour atteindre une densité théorique de 99,9 %+ et des propriétés mécaniques supérieures. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quelle est l'application du HIP ? Éliminer la porosité pour des performances matérielles supérieures

- Quelles sont la température et la pression pour le pressage isostatique à chaud ? Obtenez des matériaux 100 % denses et performants

- Quels sont les paramètres du processus HIP ? Température, pression et temps maîtres pour une densification supérieure

- Quelle est la fonction principale de l'équipement de frittage par pressage isostatique à chaud (HIP) ? Atteindre la densité maximale dans les superalliages IN718

- Pourquoi une presse isostatique à chaud (HIP) est-elle nécessaire pour les échantillons de Eu:Y2O3 ? Obtenez la transparence des céramiques de qualité optique

- Quels sont les avantages du HIP par rapport au PM conventionnel ? Atteindre une densité complète pour des performances supérieures

- Quelle est la température d'une presse isostatique à chaud ? Atteindre la densification optimale pour vos matériaux

- Quel rôle l'équipement de frittage par pressage isostatique à chaud (HIP) joue-t-il dans la préparation du Ti6Al4V-SiCf ? Atteindre une densité composite maximale