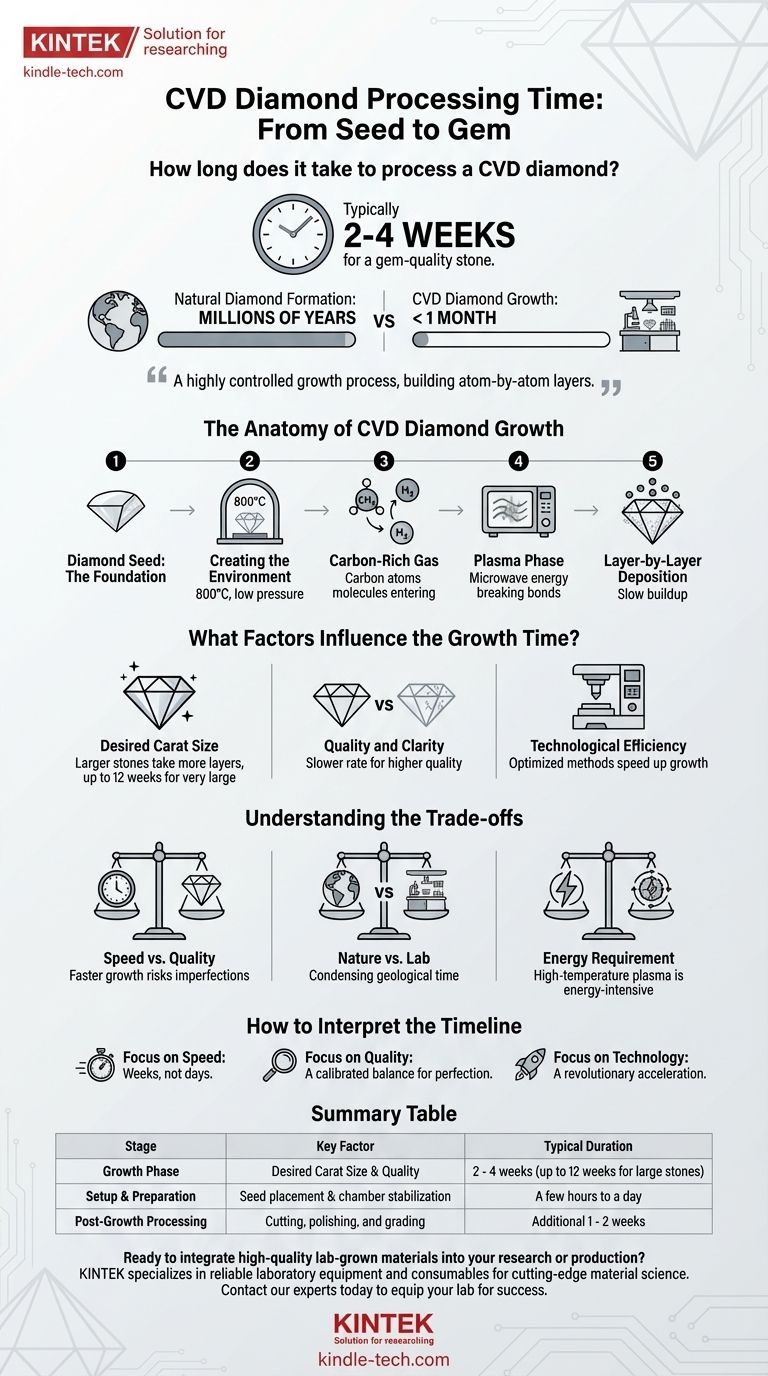

Pour être précis, le traitement d'un diamant CVD de qualité gemme prend généralement entre deux et quatre semaines. Pour une pierre d'un carat standard, les producteurs peuvent achever l'intégralité du cycle de croissance en moins d'un mois, ce qui contraste fortement avec les millions d'années nécessaires à la formation des diamants naturels.

La création d'un diamant CVD n'est pas un événement instantané, mais un processus de croissance hautement contrôlé. Le délai de plusieurs semaines est dicté par la superposition lente et délibérée, atome par atome, du carbone nécessaire pour construire un cristal de haute qualité.

L'anatomie de la croissance du diamant CVD

Pour comprendre pourquoi cela prend plusieurs semaines, vous devez d'abord comprendre la nature méticuleuse et étape par étape de la méthode de Dépôt Chimique en Phase Vapeur (CVD).

La semence de diamant : La fondation

L'ensemble du processus commence par une tranche très fine d'un diamant préexistant, connue sous le nom de semence. Cette semence sert de modèle sur lequel le nouveau diamant va croître.

Créer l'environnement parfait

Cette semence de diamant est placée à l'intérieur d'une chambre à vide scellée et à basse pression. La chambre est ensuite chauffée à une température extrême, généralement autour de 800°C.

Le rôle du gaz riche en carbone

Un mélange de gaz, riche en carbone (comme le méthane) et en hydrogène, est introduit dans la chambre. Ce mélange sert de matière première pour le nouveau diamant.

Du gaz au cristal : La phase plasma

De l'énergie, souvent sous forme de micro-ondes, est utilisée pour exciter le mélange gazeux jusqu'à ce qu'il s'enflamme en un plasma. Cela brise les liaisons moléculaires des gaz.

Dépôt couche par couche

Dans le plasma, des atomes de carbone purs sont libérés. Ces atomes se déposent ensuite sur la semence de diamant, se liant à sa structure cristalline et la répliquant couche par couche, construisant lentement le nouveau diamant.

Quels facteurs influencent le temps de croissance ?

Le chiffre « deux à quatre semaines » est une référence courante, mais la durée exacte peut varier en fonction de plusieurs facteurs clés.

Taille en carats souhaitée

C'est la variable la plus importante. Un diamant plus grand nécessite plus de couches de dépôt de carbone, ce qui prolonge le temps nécessaire dans la chambre. Certaines très grosses pierres peuvent prendre jusqu'à 12 semaines.

Objectifs de qualité et de clarté

L'obtention d'un diamant sans défaut et de meilleure qualité nécessite souvent un taux de croissance plus lent et plus stable. Se précipiter dans le processus peut introduire des imperfections dans le réseau cristallin.

Efficacité technologique

Les meilleurs producteurs ont affiné leurs techniques et leurs équipements au fil du temps. Leurs méthodes propriétaires spécifiques peuvent influencer la vitesse et l'efficacité du cycle de croissance.

Comprendre les compromis

Le processus CVD est un équilibre délicat de variables scientifiques, et chaque choix implique un compromis.

Vitesse contre qualité

La tension fondamentale dans la croissance CVD réside entre la vitesse et la perfection. Bien qu'il soit possible de faire croître un diamant plus rapidement, cela augmente le risque d'inclusions et de défauts structurels, ce qui donne une pierre de qualité inférieure.

Un contraste frappant avec la nature

Le processus de plusieurs semaines d'un laboratoire CVD s'oppose de manière spectaculaire aux milliers ou millions d'années que les diamants naturels passent à se former sous une chaleur et une pression immenses au plus profond de la Terre.

L'exigence énergétique

Le maintien d'une chambre à plasma à haute température pendant des semaines est une entreprise gourmande en énergie. Cette exigence opérationnelle est un facteur important dans le coût et la logistique de la production de diamants cultivés en laboratoire.

Comment interpréter le calendrier

Votre compréhension du temps de traitement dépend de ce que vous valorisez le plus.

- Si votre objectif principal est la vitesse : Reconnaissez que même les méthodes CVD les plus avancées nécessitent des semaines, et non des jours, pour obtenir des résultats de qualité gemme.

- Si votre objectif principal est la qualité : Appréciez que le délai de 2 à 4 semaines représente un équilibre soigneusement calibré, permettant la superposition méticuleuse nécessaire à un diamant sans défaut.

- Si votre objectif principal est la technologie : Considérez ce processus de plusieurs semaines comme une accélération révolutionnaire, condensant une échelle de temps géologique en un cycle de fabrication gérable.

Comprendre ce processus délibéré de plusieurs semaines révèle comment la technologie a maîtrisé l'art de créer l'un des matériaux les plus précieux de la nature.

Tableau récapitulatif :

| Étape | Facteur clé | Durée typique |

|---|---|---|

| Phase de croissance | Taille et qualité en carats souhaitées | 2 - 4 semaines (jusqu'à 12 semaines pour les grosses pierres) |

| Configuration et préparation | Placement de la semence et stabilisation de la chambre | Quelques heures à une journée |

| Traitement post-croissance | Taille, polissage et classement | 1 à 2 semaines supplémentaires |

Prêt à intégrer des matériaux de haute qualité cultivés en laboratoire dans votre recherche ou votre production ? La croissance précise et contrôlée des diamants CVD n'est qu'un exemple de la manière dont l'équipement de laboratoire avancé peut révolutionner votre travail. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables fiables nécessaires à la science des matériaux de pointe. Que vous développiez de nouveaux semi-conducteurs, des optiques avancées ou des pierres précieuses de nouvelle génération, nos solutions favorisent la précision et l'efficacité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons équiper votre laboratoire pour réussir.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert