Bien qu'il existe de nombreuses appellations, le domaine du dépôt physique en phase vapeur repose principalement sur deux types fondamentaux de pulvérisation cathodique : la pulvérisation cathodique DC (courant continu) et la pulvérisation cathodique RF (radiofréquence). La différence essentielle réside dans la source d'alimentation utilisée pour générer le plasma, ce qui dicte directement les types de matériaux que vous pouvez déposer. Toutes les autres variations sont essentiellement des améliorations ou des applications spécialisées de ces deux techniques fondamentales.

Le choix d'une méthode de pulvérisation cathodique n'est pas arbitraire ; il est une conséquence directe du matériau que vous devez déposer. Votre décision se résume à faire correspondre les propriétés électriques de votre matériau cible – qu'il s'agisse d'un conducteur ou d'un isolant – à la technique de pulvérisation cathodique appropriée.

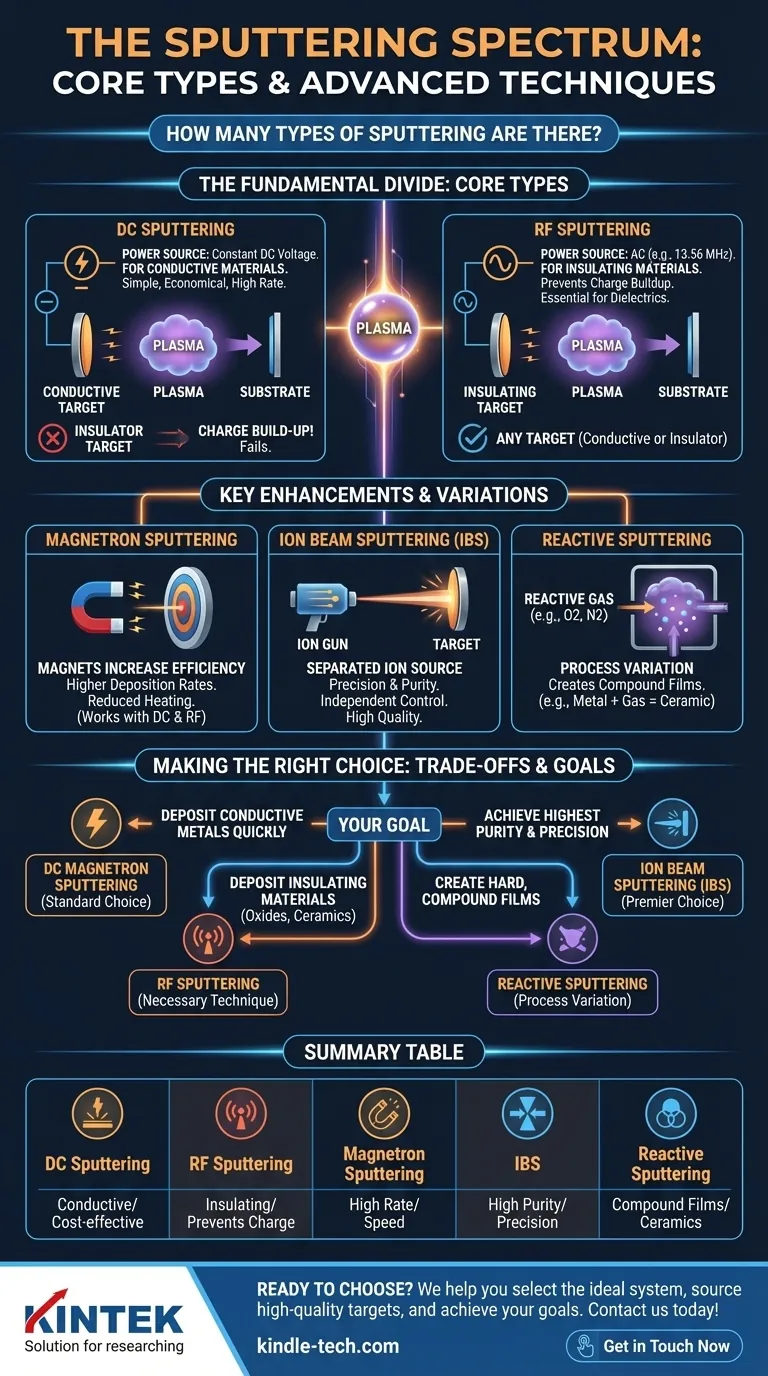

La division fondamentale : Pulvérisation cathodique DC vs RF

Au cœur de tout processus de pulvérisation cathodique se trouve un plasma – un gaz ionisé (généralement de l'argon) qui fournit les ions nécessaires pour bombarder une cible. La méthode utilisée pour créer et maintenir ce plasma est le principal point de classification.

Pulvérisation cathodique DC : Le cheval de bataille pour les conducteurs

La pulvérisation cathodique à courant continu (DC) est la forme la plus simple. Une tension DC négative élevée est appliquée au matériau cible, qui agit comme une cathode. Cela allume un plasma, et les ions argon chargés positivement sont accélérés directement vers la cible négative, délogeant les atomes lors de l'impact.

Parce que cette méthode repose sur une tension DC constante, le matériau cible doit être électriquement conducteur. Si la cible était un isolant, une charge positive s'accumulerait rapidement à sa surface, neutralisant le potentiel négatif et arrêtant le processus de pulvérisation cathodique.

Pulvérisation cathodique RF : La solution pour les isolants

La pulvérisation cathodique à radiofréquence (RF) utilise une source d'alimentation à courant alternatif (AC) à haute fréquence, généralement à 13,56 MHz. Ce champ électrique rapidement alternatif excite les électrons dans le plasma, qui entrent ensuite en collision avec les atomes d'argon et les ionisent.

L'avantage clé est que le champ alternatif empêche l'accumulation de charge à la surface d'une cible isolante. Pendant une moitié du cycle, la surface est bombardée par des ions ; pendant l'autre, elle est neutralisée par des électrons. Cette polyvalence rend la pulvérisation cathodique RF essentielle pour le dépôt de matériaux diélectriques et céramiques.

Améliorations et variations clés

En s'appuyant sur les fondations DC et RF, les ingénieurs ont développé plusieurs techniques avancées pour améliorer l'efficacité, les taux de dépôt et la qualité des films.

Pulvérisation cathodique magnétron : Augmenter la vitesse et l'efficacité

C'est l'amélioration la plus courante utilisée dans les systèmes modernes. Des aimants sont placés derrière la cible pour créer un champ magnétique qui piège les électrons sur une trajectoire proche de la surface de la cible.

Ce piégeage augmente considérablement la probabilité que les électrons entrent en collision avec les atomes d'argon et les ionisent, créant un plasma beaucoup plus dense. Le résultat est un taux de dépôt significativement plus élevé et un chauffage réduit du substrat. Les systèmes DC et RF sont couramment mis à niveau pour devenir des systèmes de pulvérisation cathodique magnétron DC ou magnétron RF.

Pulvérisation cathodique par faisceau d'ions (IBS) : Précision et pureté

Dans la pulvérisation cathodique par faisceau d'ions, la génération de plasma est physiquement séparée de la cible. Une source d'ions indépendante, ou "canon", génère un faisceau d'ions focalisé qui est dirigé vers le matériau cible.

Cette séparation permet un contrôle indépendant de l'énergie et du flux d'ions, permettant un dépôt extrêmement précis et reproductible. L'IBS produit des films très denses, purs et de haute qualité, ce qui la rend idéale pour les applications exigeantes comme l'optique de précision.

Pulvérisation cathodique réactive : Création de films composés

La pulvérisation cathodique réactive n'est pas un type de système distinct mais plutôt une variation de processus. Elle implique l'introduction d'un gaz réactif, tel que l'oxygène ou l'azote, dans la chambre à vide avec le gaz de pulvérisation inerte (argon).

Les atomes métalliques pulvérisés voyagent de la cible et réagissent avec ce gaz soit en vol, soit à la surface du substrat. Ce processus est utilisé pour déposer des films composés comme le nitrure de titane (TiN) ou l'oxyde d'aluminium (Al₂O₃) à partir d'une cible métallique pure.

Comprendre les compromis

Le choix d'une technique de pulvérisation cathodique implique d'équilibrer les performances, la complexité et le coût. Chaque méthode présente des avantages et des inconvénients inhérents.

Taux de dépôt vs Qualité du film

La pulvérisation cathodique magnétron offre les taux de dépôt les plus élevés, ce qui la rend idéale pour la production à l'échelle industrielle. Cependant, des méthodes comme la pulvérisation cathodique par faisceau d'ions, bien que beaucoup plus lentes, offrent un contrôle supérieur sur les propriétés du film, ce qui se traduit par une densité et une pureté plus élevées.

Complexité du système vs Capacité

Un simple système à diode DC est le moins complexe et le moins cher à construire. L'ajout de capacités RF ou d'un réseau magnétron augmente la complexité et le coût, mais étend considérablement la gamme de matériaux et améliore l'efficacité. Les systèmes à faisceau d'ions sont les plus complexes et les plus coûteux, réservés aux applications où la qualité ultime du film est non négociable.

Limitations matérielles

C'est le compromis le plus critique. Si vous devez déposer un matériau isolant, vous n'avez pas d'autre choix que d'utiliser un système basé sur la RF. Pour les revêtements métalliques simples, un système magnétron DC est presque toujours la solution la plus économique et la plus efficace.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application guideront votre sélection de la technique de pulvérisation cathodique appropriée.

- Si votre objectif principal est de déposer rapidement et à moindre coût des métaux conducteurs : La pulvérisation cathodique magnétron DC est le choix industriel standard.

- Si votre objectif principal est de déposer des matériaux isolants comme des oxydes ou des céramiques : La pulvérisation cathodique RF (généralement magnétron RF) est la technique nécessaire.

- Si votre objectif principal est de créer des films composés durs, de type céramique, à partir d'une cible métallique : La pulvérisation cathodique réactive est le processus que vous devez utiliser.

- Si votre objectif principal est d'obtenir la plus haute pureté, densité et uniformité de film possible : La pulvérisation cathodique par faisceau d'ions est le premier choix, malgré sa vitesse plus faible et son coût plus élevé.

Comprendre ces méthodes fondamentales transforme la pulvérisation cathodique d'une liste de termes en une boîte à outils puissante pour l'ingénierie de précision.

Tableau récapitulatif :

| Méthode | Idéal pour | Avantage clé |

|---|---|---|

| Pulvérisation cathodique DC | Matériaux conducteurs | Simple, rentable |

| Pulvérisation cathodique RF | Matériaux isolants | Empêche l'accumulation de charge |

| Pulvérisation cathodique magnétron | Taux de dépôt élevés | Efficacité et vitesse accrues |

| Pulvérisation cathodique par faisceau d'ions (IBS) | Films de haute pureté | Contrôle et précision supérieurs |

| Pulvérisation cathodique réactive | Films composés (ex : TiN) | Crée des céramiques à partir de métaux |

Prêt à choisir la bonne technique de pulvérisation cathodique ?

Naviguer entre les différents types de pulvérisation cathodique peut être complexe, mais vous n'avez pas à le faire seul. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions expertes pour tous vos besoins de dépôt.

Nous pouvons vous aider à :

- Sélectionner le système idéal (DC, RF, Magnétron) pour vos matériaux et applications spécifiques.

- Approvisionner des cibles et consommables de haute qualité pour garantir des performances optimales.

- Atteindre vos objectifs de recherche et de production avec des équipements fiables et de précision.

Contactez-nous dès aujourd'hui pour discuter de votre projet et laissez nos experts vous guider vers la solution de pulvérisation cathodique parfaite.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de frittage par plasma à étincelles Four SPS

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

Les gens demandent aussi

- Quel est le processus de dépôt par immersion pour films minces ? Un guide du dépôt liquide contrôlé

- Quelles gammes de températures sont généralement associées aux congélateurs à ultra-basse température ? Préserver les échantillons de -40°C à -86°C

- Quelles sont les méthodes de traitement des boues pétrolières ? Un guide sur la récupération, l'élimination et les coûts

- Quelle est la tension du pulvérisation cathodique CC ? Haute tension pour un dépôt métallique efficace

- Quelle est la formule pour l'épaisseur du revêtement sec ? Calculer avec précision l'épaisseur du film sec (EFS)

- Qu'est-ce qui affecte la pression d'un objet ? Maîtrisez la relation entre la force et la surface pour une meilleure ingénierie

- Quels matériaux vitreux sont utilisés dans le frittage ? Matériaux clés et applications pour la fabrication de précision

- Comment le recuit affecte-t-il les propriétés des matériaux ? Adapter la résistance, la ductilité et la conductivité