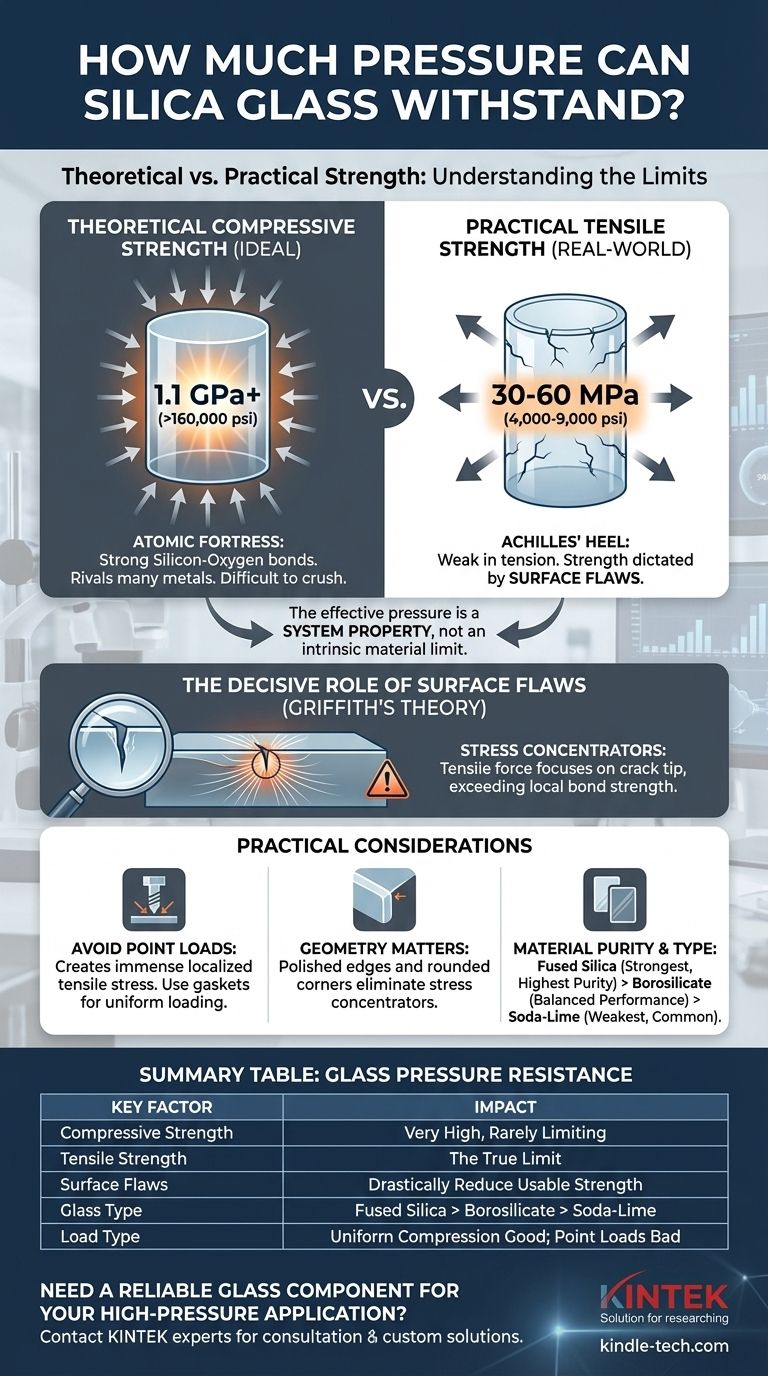

En principe, le verre de silice de haute pureté est l'un des matériaux les plus résistants connus en termes de résistance à la compression. Sous une charge compressive idéale et uniforme, une pièce de silice fondue sans défaut peut supporter une pression dépassant 1,1 Gigapascal (GPa), soit plus de 160 000 livres par pouce carré (psi). Cependant, ce chiffre théorique est presque sans importance en pratique, car la résistance utilisable de tout composant en verre est dictée presque entièrement par sa résistance à la traction et par la présence de défauts de surface microscopiques.

Le point essentiel à retenir est que la pression effective qu'un composant en verre peut supporter n'est pas une propriété intrinsèque du matériau. C'est plutôt une propriété du système définie par la taille de son plus grand défaut de surface, le type de charge (compression ou traction) et la géométrie du composant.

Résistance à la compression contre résistance à la traction : les deux visages du verre

Pour comprendre les limites du verre, vous devez d'abord distinguer les deux façons dont il gère la force. Cette distinction est le facteur le plus important dans sa conception et son application.

Résistance à la compression : une forteresse atomique

Sous résistance à la compression, les atomes sont poussés les uns contre les autres. La structure atomique amorphe, mais étroitement liée, du verre de silice excelle à y résister, répartissant la force uniformément sur ses puissantes liaisons silicium-oxygène.

C'est pourquoi sa résistance théorique à la compression est si élevée, rivalisant avec celle de nombreux métaux. Il est exceptionnellement difficile d'écraser un morceau de verre parfait.

Résistance à la traction : le talon d'Achille

La résistance à la traction est la capacité à résister à être tiré. Ici, le verre est notoirement faible. Sa résistance pratique à la traction est d'ordres de grandeur inférieure à sa résistance à la compression, se situant généralement entre 30 et 60 MPa (4 000 à 9 000 psi).

La raison de cette différence spectaculaire ne réside pas dans les liaisons atomiques elles-mêmes, mais dans les imperfections inévitables à la surface du matériau.

Le rôle décisif des défauts de surface

La résistance pratique du verre est une conséquence directe d'un principe connu sous le nom de théorie de la fracture de Griffith, qui explique que la rupture provient presque toujours d'un défaut préexistant.

Microfissures comme concentrateurs de contraintes

Chaque morceau de verre du monde réel présente des rayures, des piqûres et des fissures microscopiques à sa surface dues à la fabrication, à la manipulation et à l'exposition environnementale. On les appelle souvent des « défauts de Griffith ».

Lorsqu'une force de traction est appliquée, la contrainte se concentre fortement à la pointe du plus aigu et du plus profond de ces défauts. La force qui serait distribuée sur une large zone est au lieu de cela focalisée sur un seul point microscopique.

Comment se produit la rupture

Cette concentration de contraintes à l'extrémité de la fissure peut facilement dépasser la résistance locale des liaisons atomiques du matériau, même lorsque la force appliquée globale est faible.

Une fois que la liaison se brise à cet endroit, la fissure commence à se propager rapidement — souvent à près de la vitesse du son — entraînant une rupture fragile et catastrophique. C'est pourquoi le verre se brise soudainement et sans avertissement.

Comprendre les compromis et les limites pratiques

Connaître simplement la valeur de résistance d'un matériau est insuffisant pour la conception. Vous devez tenir compte des facteurs qui régissent ses performances dans un système réel.

Résistance théorique contre résistance pratique

Ne concevez jamais un composant en verre en vous basant sur sa résistance théorique à la compression. La résistance effective est toujours limitée par sa résistance à la traction, bien plus faible, et par la présence de défauts. Un facteur de sécurité de 10x ou plus est courant dans les applications critiques.

Le danger des charges ponctuelles

Une pression hydrostatique uniforme (comme l'immersion en eaux profondes) est la charge de compression idéale. En revanche, une charge ponctuelle (par exemple, le serrage d'une tête de boulon directement sur la surface du verre) créera d'immenses contraintes de traction localisées autour du point de contact, conduisant à une rupture rapide. Des joints d'étanchéité et un montage approprié sont essentiels pour répartir les charges.

Géométrie et effets de bord

La résistance d'un composant en verre est fortement influencée par sa forme. Les coins vifs, les trous de forage et les bords coupés rugueusement sont tous des concentrateurs de contraintes importants. Les bords polis, biseautés ou « polis au feu » augmentent considérablement la résistance et la fiabilité d'une pièce en verre en éliminant les plus grands défauts de surface.

Pureté et type de matériau

Tous les verres ne sont pas identiques. La pression qu'ils peuvent supporter varie considérablement en fonction de leur composition.

- Silice fondue : La forme la plus pure de verre de silice (SiO₂). Elle possède la plus haute résistance, la meilleure stabilité thermique et la meilleure transmission optique, mais elle est aussi la plus chère.

- Verre borosilicaté (par exemple, Pyrex®, DURAN®) : Contient du trioxyde de bore, ce qui lui confère une excellente résistance aux chocs thermiques et une bonne résistance chimique. Sa résistance mécanique est inférieure à celle de la silice fondue mais supérieure à celle du verre sodocalcique standard.

- Verre sodocalcique : Le type de verre le plus courant et le moins cher, utilisé pour les fenêtres et les bouteilles. Il possède la plus faible résistance mécanique et résistance thermique des trois.

Faire le bon choix pour votre objectif

Votre choix de matériau et d'approche de conception dépend entièrement de l'exigence principale de votre application.

- Si votre objectif principal est une résistance maximale à la pression et une fiabilité : Utilisez de la silice fondue de haute pureté, assurez-vous que toutes les surfaces et tous les bords sont hautement polis, et concevez le système pour que le verre soit maintenu sous compression uniforme dans la mesure du possible.

- Si votre objectif principal est d'équilibrer les performances et la résistance thermique : Le verre borosilicaté est un excellent choix polyvalent, adapté aux équipements de laboratoire et aux hublots industriels où la température et les produits chimiques sont une préoccupation.

- Si votre objectif principal est la rentabilité pour une application non critique : Le verre sodocalcique peut être utilisé, mais vous devez concevoir avec une très grande marge de sécurité et comprendre ses limites de performance nettement inférieures.

En déplaçant votre attention de la limite théorique d'un matériau vers le contexte d'ingénierie de ses défauts et de ses conditions de charge, vous pouvez concevoir des systèmes qui exploitent les propriétés uniques du verre de manière sûre et efficace.

Tableau récapitulatif :

| Facteur clé | Impact sur la résistance à la pression |

|---|---|

| Résistance à la compression (théorique) | >1,1 GPa (160 000 psi) - Très élevée, mais rarement le facteur limitant. |

| Résistance à la traction (pratique) | 30-60 MPa (4 000-9 000 psi) - La véritable limite pour la plupart des applications. |

| Défauts de surface (rayures, fissures) | Réduisent considérablement la résistance utilisable en concentrant les contraintes. |

| Type de verre | Silice fondue (la plus résistante) > Borosilicate > Sodocalcique (la moins résistante). |

| Type de charge | Compression uniforme (bon) contre charges ponctuelles ou flexion (mauvais). |

Besoin d'un composant en verre fiable pour votre application haute pression ?

Concevoir avec du verre nécessite une expertise pour combler l'écart critique entre la résistance théorique et la performance dans le monde réel. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les composants en verre personnalisés fabriqués à partir de silice fondue et de borosilicate pour les environnements exigeants.

Nous vous aidons à :

- Sélectionner le bon type de verre (Silice fondue, Borosilicate) pour vos exigences de pression, thermiques et chimiques.

- Optimiser la conception et la finition (par exemple, bords polis) pour maximiser la résistance et la longévité.

- Assurer une intégration sûre et fiable dans vos systèmes de laboratoire.

Ne laissez pas le succès de votre projet au hasard. Contactez nos experts dès aujourd'hui pour une consultation sur vos besoins spécifiques !

Guide Visuel

Produits associés

- Plaque de verre optique en quartz résistant aux hautes températures

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- En quoi le quartz diffère-t-il du verre ? Un guide pour la sélection des matériaux en fonction des performances

- Le quartz a-t-il un point de fusion élevé ? Découvrez sa performance supérieure à haute température

- Quelle est la plage de température du verre de quartz ? Maîtrisez ses limites thermiques pour les applications exigeantes

- Quelles sont les utilisations du verre de quartz ? Essentiel pour les applications à températures extrêmes et aux UV

- Quelle est la température de travail du verre de quartz ? Maîtrisez ses limites et applications à haute température