Dans la pulvérisation cathodique, le plasma est généré en appliquant une décharge électrique à haute tension entre deux électrodes à l'intérieur d'une chambre à vide remplie d'un gaz inerte à basse pression, typiquement de l'Argon. Ce champ électrique intense accélère les électrons libres, qui entrent ensuite en collision avec les atomes de gaz neutres. Ces collisions sont suffisamment énergétiques pour arracher des électrons aux atomes, créant une population auto-entretenue d'ions positifs et d'électrons libres qui constitue le plasma.

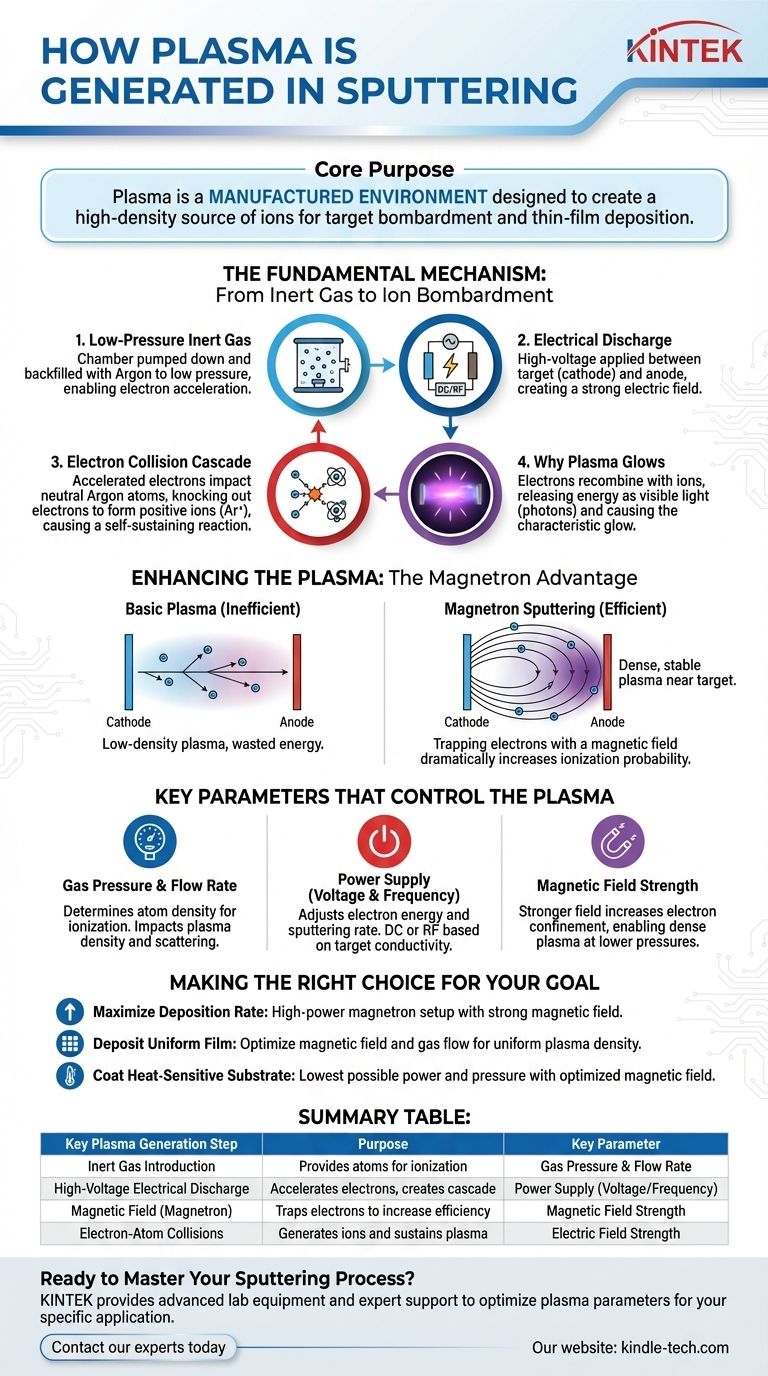

L'objectif fondamental de la génération de plasma dans la pulvérisation cathodique n'est pas fortuit ; c'est le moteur essentiel du processus. Le plasma est un environnement fabriqué conçu spécifiquement pour créer une source d'ions à haute densité qui peut ensuite être accélérée pour bombarder une cible et éjecter physiquement de la matière pour le dépôt de couches minces.

Le mécanisme fondamental : du gaz inerte au bombardement ionique

Pour comprendre comment fonctionne la pulvérisation cathodique, il faut d'abord comprendre le processus étape par étape de création de son ingrédient essentiel : le plasma. C'est une réaction en chaîne contrôlée qui transforme un gaz stable en un état énergétique et réactif.

Le point de départ : un gaz inerte à basse pression

L'ensemble du processus commence par le pompage d'une chambre à vide et son remplissage avec un gaz inerte, comme l'Argon, à une pression très basse. Cette basse pression est essentielle car elle permet aux électrons et aux ions de parcourir une distance significative avant d'entrer en collision, leur permettant ainsi d'acquérir suffisamment d'énergie du champ électrique.

Application de la décharge électrique

Une haute tension, soit en Courant Continu (CC) soit en Radio Fréquence (RF), est appliquée entre deux électrodes. Le matériau que vous souhaitez déposer, connu sous le nom de cible, agit comme cathode (électrode négative), tandis que le support de substrat ou les parois de la chambre peuvent agir comme anode (électrode positive).

La cascade de collisions d'électrons

Quelques électrons errants, toujours présents dans tout système, sont accélérés par le champ électrique intense vers l'anode. À mesure qu'ils gagnent en vitesse et en énergie, ils entrent en collision avec des atomes d'Argon neutres. Si la collision est suffisamment énergétique, elle arrache un électron à l'atome d'Argon, résultant en deux électrons libres et un ion Argon chargé positivement (Ar+). Ces deux électrons sont ensuite accélérés, conduisant à davantage de collisions et créant une cascade rapide et auto-entretenue qui ionise rapidement le gaz.

Pourquoi le plasma luit

La lueur caractéristique du plasma est le résultat direct de cet environnement à haute énergie. Elle se produit lorsqu'un électron libre se recombine avec un ion positif, provoquant le retour de l'ion à un état d'énergie inférieur et plus stable. L'excès d'énergie de cette transition est libéré sous la forme d'un photon de lumière, produisant la lueur visible.

Améliorer le plasma : l'avantage du magnétron

Bien qu'une simple décharge CC puisse créer du plasma, elle est souvent inefficace. Les systèmes de pulvérisation cathodique modernes utilisent presque universellement des aimants pour améliorer et contrôler le plasma, une technique connue sous le nom de pulvérisation cathodique par magnétron.

L'inefficacité du plasma de base

Dans une configuration simple, de nombreux électrons peuvent voyager directement de la cathode (cible) à l'anode sans jamais entrer en collision avec un atome de gaz. Cela représente une énergie gaspillée et entraîne un plasma de faible densité, conduisant à une pulvérisation lente et inefficace.

Piéger les électrons avec un champ magnétique

La pulvérisation cathodique par magnétron place un champ magnétique intense directement derrière la cible. Ce champ magnétique est orienté parallèlement à la surface de la cible. Comme les électrons sont des particules chargées, ils sont forcés de suivre une trajectoire en spirale le long de ces lignes de champ magnétique au lieu de se déplacer directement vers l'anode.

L'impact du piégeage des électrons

Cette trajectoire en spirale augmente considérablement la distance parcourue par les électrons près de la surface de la cible. Un chemin plus long signifie une probabilité d'entrer en collision et d'ioniser les atomes d'Argon neutres drastiquement plus élevée. Cela crée un plasma très dense et stable précisément là où il est le plus nécessaire — directement devant la cible — conduisant à un taux de pulvérisation beaucoup plus élevé même à des pressions de gaz plus faibles.

Paramètres clés qui contrôlent le plasma

Les caractéristiques du plasma ne sont pas fixes ; elles sont soigneusement contrôlées par plusieurs paramètres clés. L'ajustement de ces variables a un impact direct sur la stabilité du plasma, le taux de dépôt et la qualité de la couche mince finale.

Pression et débit de gaz

La pression du gaz inerte détermine la densité des atomes disponibles pour l'ionisation. Une pression plus élevée peut créer un plasma plus dense, mais peut également provoquer la dispersion des atomes pulvérisés avant qu'ils n'atteignent le substrat, réduisant ainsi le taux de dépôt.

Alimentation électrique (Tension et Fréquence)

L'augmentation de la puissance appliquée (tension) fournit plus d'énergie aux électrons, ce qui augmente à son tour le taux d'ionisation et l'énergie des ions frappant la cible. Cela augmente directement le taux de pulvérisation cathodique. Le choix entre l'alimentation CC et RF dépend si le matériau cible est électriquement conducteur ou isolant.

Intensité du champ magnétique

Dans la pulvérisation cathodique par magnétron, un champ magnétique plus fort assure un meilleur confinement des électrons près de la cible. Cela permet de maintenir un plasma dense et stable à des pressions plus faibles, ce qui est souvent souhaitable pour créer des films de meilleure qualité.

Faire le bon choix pour votre objectif

Le contrôle du processus de génération de plasma est essentiel pour obtenir le résultat de dépôt souhaité. Les paramètres optimaux sont toujours une fonction de votre matériau spécifique et des exigences de l'application.

- Si votre objectif principal est de maximiser le taux de dépôt : Utilisez une configuration de pulvérisation cathodique par magnétron à haute puissance avec un champ magnétique fort pour créer le plasma le plus dense possible devant la cible.

- Si votre objectif principal est de déposer un film uniforme : Assurez-vous que votre champ magnétique et votre débit de gaz sont conçus pour produire une densité de plasma uniforme sur toute la surface de la cible de pulvérisation cathodique.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur : Fonctionnez à la puissance et à la pression les plus basses possibles tout en utilisant un champ magnétique optimisé pour maintenir un plasma stable et efficace, minimisant ainsi le chauffage du substrat.

En fin de compte, maîtriser le plasma, c'est maîtriser l'art de la pulvérisation cathodique elle-même.

Tableau récapitulatif :

| Étape clé de la génération de plasma | Objectif | Paramètre clé |

|---|---|---|

| Introduction du gaz inerte (ex. Argon) | Fournit des atomes pour l'ionisation | Pression et débit du gaz |

| Décharge électrique à haute tension (CC/RF) | Accélère les électrons pour créer une cascade d'ionisation | Alimentation électrique (Tension/Fréquence) |

| Champ magnétique (Pulvérisation cathodique par magnétron) | Piège les électrons pour augmenter l'efficacité de l'ionisation | Intensité du champ magnétique |

| Collisions électron-atome | Génère des ions positifs (Ar+) et maintient le plasma | Intensité du champ électrique |

Prêt à maîtriser votre processus de pulvérisation cathodique ?

Comprendre la génération de plasma est la première étape pour obtenir des couches minces précises et de haute qualité. KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables, fournissant les systèmes de pulvérisation cathodique fiables et le support expert dont votre laboratoire a besoin pour optimiser les paramètres du plasma pour votre application spécifique — que vous privilégiez le taux de dépôt, l'uniformité du film ou la sécurité du substrat.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications