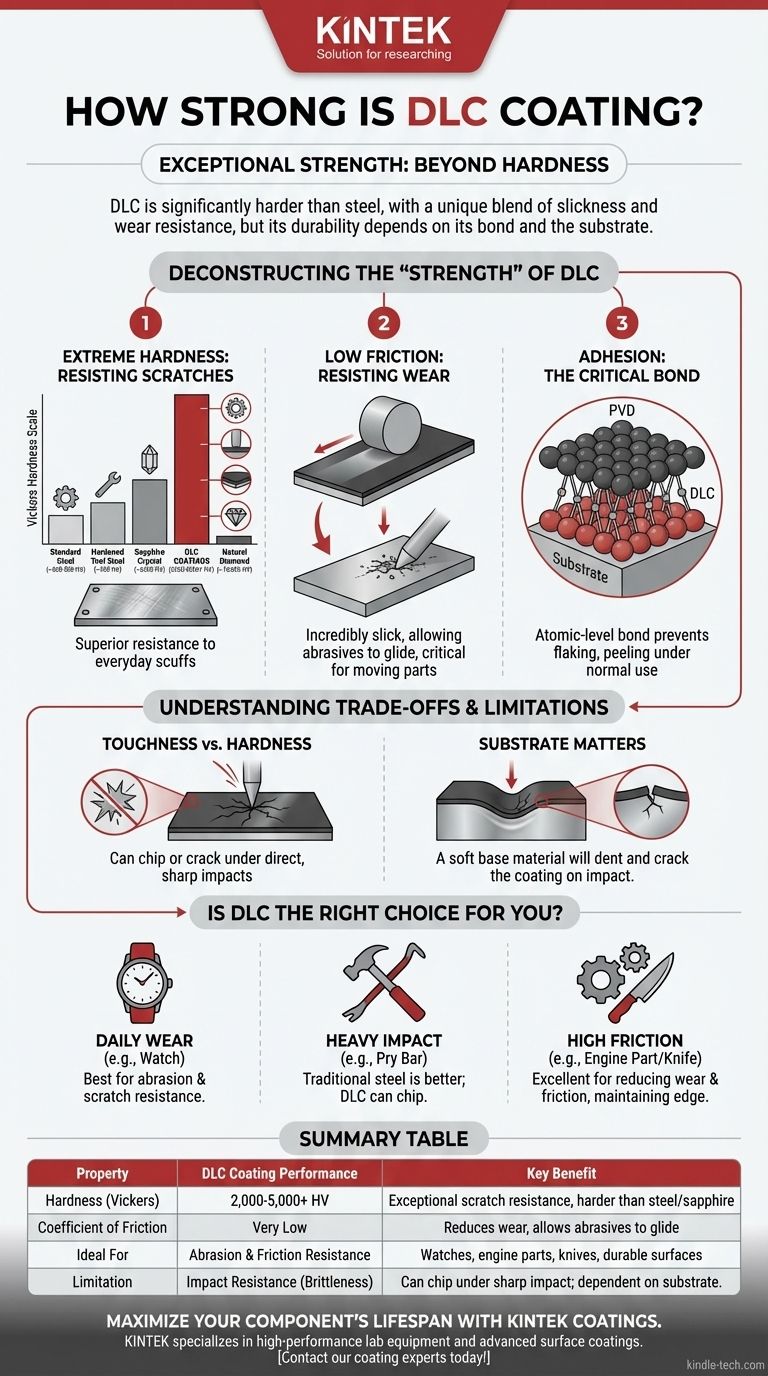

En bref, le revêtement DLC est exceptionnellement résistant. Il est significativement plus dur que n'importe quel acier et se présente comme l'un des revêtements les plus durables disponibles commercialement pour protéger les surfaces des rayures et de l'usure. Sa véritable "force" ne vient cependant pas seulement de sa dureté, mais d'une combinaison unique de propriétés, y compris un coefficient de frottement très faible, ce qui lui permet de résister aux contacts abrasifs.

La véritable force d'un revêtement DLC n'est pas simplement sa dureté remarquable, mais son mélange unique de glissance et de résistance à l'usure. Cependant, sa durabilité ultime dans le monde réel dépend de manière critique de la qualité de sa liaison au matériau sous-jacent et de la ténacité de ce matériau lui-même.

Déconstruire la "force" du DLC

Pour comprendre la performance du Carbone Adamantin (DLC), nous devons regarder au-delà du seul mot "force". Sa durabilité est le résultat de trois propriétés matérielles distinctes, mais interconnectées.

Dureté Extrême : Résistance aux Rayures

La caractéristique la plus citée du DLC est son incroyable dureté. C'est la capacité du matériau à résister aux rayures ou à l'indentation par un autre objet.

Sur l'échelle de dureté Vickers (HV), où un nombre plus élevé indique une plus grande dureté, le DLC surpasse de loin les métaux traditionnels.

- Acier Standard : ~600-800 HV

- Acier à Outils Trempé : ~900 HV

- Cristal de Saphir : ~2000 HV

- Revêtements DLC : 2000 à plus de 5000 HV

- Diamant Naturel : ~10 000 HV

Cela signifie que le DLC est très efficace pour résister aux éraflures et aux rayures quotidiennes qui endommageraient facilement l'acier, le titane ou l'aluminium non revêtus.

Faible Frottement : Résistance à l'Usure

Tout aussi important pour sa durabilité est le coefficient de frottement extrêmement faible du DLC. Il crée une surface incroyablement glissante, comparable au Téflon dans certains environnements.

Cette propriété est un contributeur clé à sa résistance à l'usure. Lorsqu'un objet abrasif se déplace sur une surface revêtue de DLC, il est plus susceptible de glisser dessus plutôt que de s'y enfoncer et d'enlever de la matière. C'est essentiel pour les pièces mobiles dans les moteurs, les armes à feu et les lames de couteaux haute performance.

Adhérence : La Liaison Critique

Un revêtement est inutile s'il ne reste pas lié au matériau qu'il protège. Les processus d'application modernes, comme le dépôt physique en phase vapeur (PVD), créent une liaison au niveau atomique entre le DLC et le substrat.

Lorsqu'il est appliqué correctement sur une surface bien préparée, le revêtement DLC ne s'écaille pas, ne se décolle pas et ne cloque pas dans des conditions d'utilisation normales. Cette liaison est fondamentale pour la performance globale du revêtement.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. Bien que le DLC soit exceptionnellement durable, il n'est pas invincible. Comprendre ses limites est crucial pour fixer des attentes réalistes.

Ténacité vs. Dureté

Il existe un compromis classique en science des matériaux entre la dureté et la ténacité. La dureté résiste aux rayures, tandis que la ténacité résiste à l'écaillage et à la fissuration dus aux impacts.

Parce que le DLC est une couche céramique extrêmement dure et mince, il peut être cassant. Un impact net et direct peut potentiellement écailler ou fissurer le revêtement, même si le métal sous-jacent est intact.

Le substrat reste important

Le revêtement DLC est une peau protectrice, généralement de quelques microns d'épaisseur (plus mince qu'un cheveu humain). Il n'ajoute pas d'intégrité structurelle à l'objet lui-même.

Si le matériau de base est mou, comme l'aluminium ou l'acier inoxydable de base, un impact significatif peut bosseler le matériau sous le revêtement. Cette déformation entraînera la fissuration ou la défaillance de la couche de DLC dure en surface au point d'impact. Le revêtement n'est résistant aux chocs que dans la mesure où le matériau qu'il recouvre l'est.

Qualité de l'application du revêtement

La performance finale d'un revêtement DLC dépend fortement de la qualité de son application. Des facteurs tels que la préparation de la surface, l'épaisseur du revêtement et le type spécifique de DLC utilisé peuvent varier considérablement d'un fabricant à l'autre.

Un revêtement mal appliqué peut avoir une faible adhérence ou des contraintes internes, ce qui le rend sujet à une défaillance prématurée. C'est pourquoi la réputation de l'entreprise qui applique le revêtement est tout aussi importante que le revêtement lui-même.

Le DLC est-il le bon choix pour vous ?

Le choix d'un article revêtu de DLC dépend entièrement du type de contrainte que vous attendez qu'il endure. Sa force est mieux adaptée pour résister à l'abrasion et au frottement, et non pour supporter des impacts lourds et concentrés.

- Si votre objectif principal est la résistance à l'usure quotidienne et aux rayures (comme une montre ou des bijoux) : Le DLC offre une protection exceptionnelle contre les éraflures courantes et gardera l'article neuf beaucoup plus longtemps.

- Si votre objectif principal est la résistance aux chocs intenses (comme un pied-de-biche ou une hache) : Un outil en acier trempé traditionnel, non revêtu, est plus approprié, car le DLC peut s'écailler sous des impacts sévères qui déforment le métal de base.

- Si votre objectif principal est la performance dans un environnement à forte friction (comme une pièce de moteur ou une lame de couteau très utilisée) : Le DLC est l'un des meilleurs choix disponibles pour réduire simultanément l'usure, diminuer le frottement et maintenir un tranchant aiguisé.

En fin de compte, considérer le DLC comme un bouclier incroyablement résistant et réducteur de frottement, plutôt que comme une armure invincible, est la clé pour comprendre sa véritable valeur.

Tableau récapitulatif :

| Propriété | Performance du revêtement DLC | Avantage clé |

|---|---|---|

| Dureté (Vickers) | 2 000 - 5 000+ HV | Résistance exceptionnelle aux rayures, plus dur que l'acier et le saphir |

| Coefficient de frottement | Très faible | Réduit l'usure en permettant aux abrasifs de glisser sur la surface |

| Idéal pour | Résistance à l'abrasion et au frottement | Montres, pièces de moteur, couteaux et applications nécessitant des surfaces lisses et durables |

| Limitation | Résistance aux chocs (Fragilité) | Peut s'écailler sous des impacts nets et directs ; dépend de la ténacité du substrat |

Maximisez la durée de vie de vos composants avec un revêtement DLC adapté à vos besoins. KINTEK est spécialisé dans les équipements de laboratoire haute performance et les revêtements de surface avancés. Notre expertise garantit à vos matériaux une résistance supérieure à l'usure et une friction réduite. Discutons de la manière dont nos solutions peuvent améliorer la durabilité de votre projet. Contactez nos experts en revêtements dès aujourd'hui !

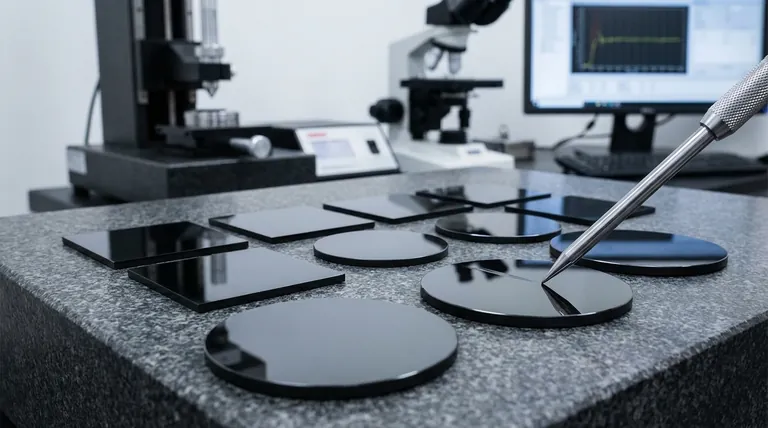

Guide Visuel

Produits associés

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Obtenez un dépôt de couches minces supérieur à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le revêtement DLC est-il appliqué ? Une plongée en profondeur dans le processus de dépôt sous vide de précision

- Quels types de matériaux peuvent être déposés par PECVD ? Découvrez des solutions polyvalentes de couches minces pour votre laboratoire

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma à basse température ? Revêtir les matériaux thermosensibles avec précision

- À quelle température la déposition par plasma a-t-elle lieu ? Maîtrisez le dépôt de films à basse température pour les matériaux sensibles

- Comment la fréquence RF dans le PECVD influence-t-elle la microstructure du nitrure de silicium ? Optimisez la densité et la contrainte de votre film

- Qu'est-ce que le dépôt physique en phase vapeur assisté par plasma ? Améliorez les performances de votre revêtement avec le PVD-AP avancé