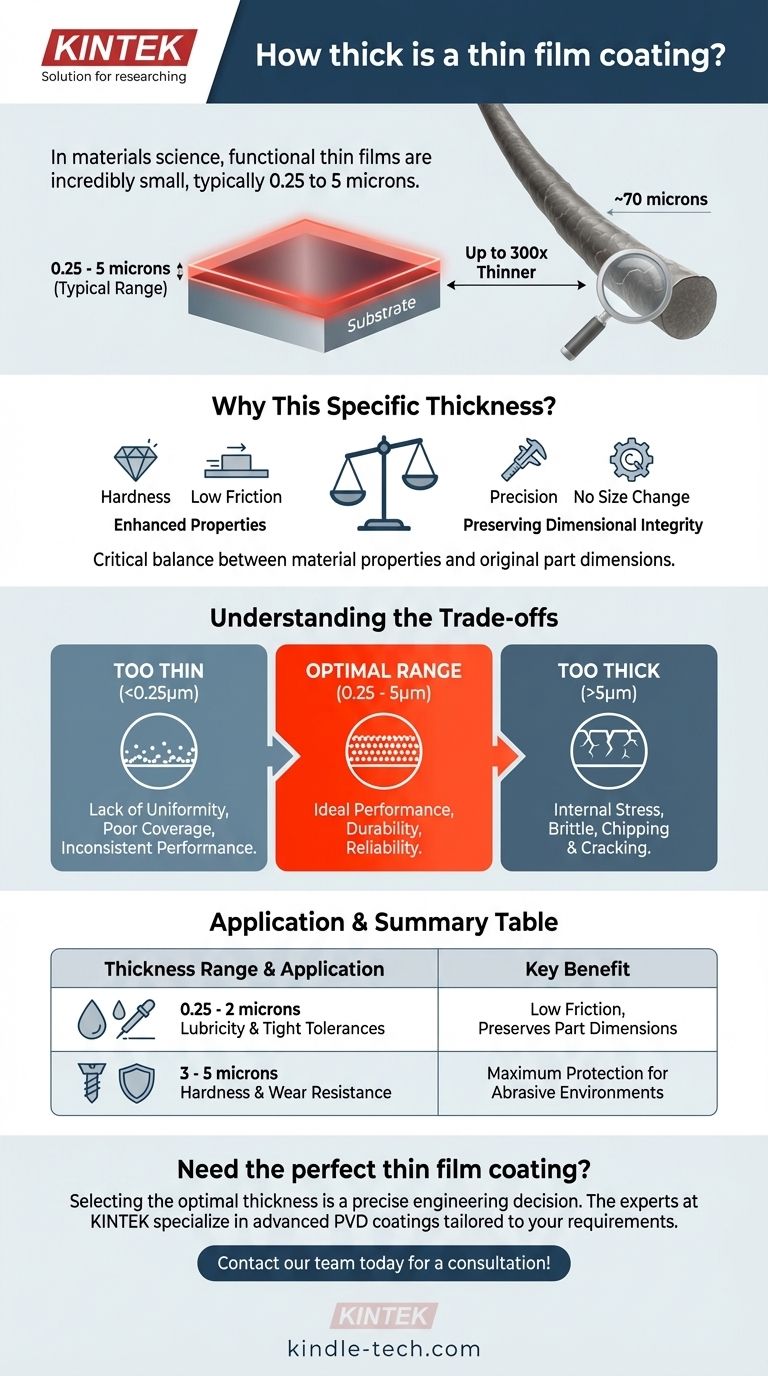

Dans le domaine de la science des matériaux, un revêtement en couche mince est défini par son échelle incroyablement petite. L'épaisseur typique d'un revêtement en couche mince fonctionnel ou décoratif varie de seulement 0,25 micron à 5 microns.

L'épaisseur d'une couche mince n'est pas une mesure arbitraire ; c'est un paramètre de conception critique, conçu pour offrir des avantages de performance spécifiques — comme la dureté ou un faible frottement — sans altérer l'intégrité dimensionnelle du composant sous-jacent.

Pourquoi cette épaisseur spécifique ?

La plage fonctionnelle d'un revêtement en couche mince est un équilibre délibéré entre l'obtention des propriétés matérielles souhaitées et la préservation des dimensions précises de la pièce d'origine.

Obtention de propriétés améliorées

À cette échelle microscopique, les revêtements comme les films de dépôt physique en phase vapeur (PVD) créent une couche dense et très adhérente. Cette structure est ce qui permet des améliorations significatives en termes de dureté, de résistance à l'usure, d'inertie chimique et de pouvoir lubrifiant (faible frottement).

Préservation de l'intégrité dimensionnelle

Une raison essentielle de l'utilisation des couches minces est qu'elles ne modifient pas de manière significative la taille ou la forme du composant. Pour les pièces de précision comme les outils de coupe, les moules ou les implants médicaux, même un infime changement de dimension peut entraîner une défaillance.

Un revêtement de quelques microns ajoute une quantité négligeable aux dimensions globales, garantissant que la pièce fonctionne exactement comme elle a été conçue.

Visualisation de l'échelle

Pour mettre cela en perspective, un seul cheveu humain a une épaisseur d'environ 70 microns. Le revêtement en couche mince typique le plus épais (5 microns) est encore 14 fois plus fin qu'un cheveu humain, tandis que le plus fin (0,25 micron) est près de 300 fois plus fin.

Comprendre les compromis

Le choix de l'épaisseur est une question de compromis techniques. Sortir de la plage optimale, que ce soit trop fin ou trop épais, peut compromettre la performance du revêtement.

Le risque d'être trop mince

Un revêtement inférieur à environ 0,25 micron peut manquer d'uniformité et de densité pour fournir le bénéfice escompté. Il pourrait ne pas couvrir entièrement les aspérités de surface (pics et vallées microscopiques), entraînant des performances incohérentes et une durée de vie plus courte.

Le risque d'être trop épais

Lorsque l'épaisseur d'un revêtement dépasse environ 5 microns, des contraintes internes peuvent s'accumuler dans le film. Cela rend le revêtement plus fragile et sujet à l'écaillage, à la fissuration ou au délaminage sous contrainte. Des revêtements plus épais peuvent également avoir un impact négatif sur la finition de surface et les tolérances dimensionnelles de la pièce.

Comment appliquer cela à votre projet

L'épaisseur idéale pour votre composant dépend entièrement de son objectif de performance principal.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Un revêtement plus épais (par exemple, 3-5 microns) fournit plus de matière pour résister à l'usure abrasive, ce qui le rend idéal pour les outils de coupe ou les composants soumis à une forte usure.

- Si votre objectif principal est de réduire le frottement (pouvoir lubrifiant) : Un revêtement plus fin (par exemple, 1-2 microns) est souvent suffisant pour créer une surface ultra-lisse et à faible frottement sans risquer la fragilité.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles strictes : Optez toujours pour le revêtement efficace le plus fin (par exemple, 0,5-1,5 microns) pour garantir que la géométrie de la pièce reste pratiquement inchangée.

En fin de compte, le choix de l'épaisseur correcte d'une couche mince est une décision d'ingénierie précise, et non une approximation.

Tableau récapitulatif :

| Plage d'épaisseur | Application principale | Avantage clé |

|---|---|---|

| 0,25 - 2 microns | Pouvoir lubrifiant, Tolérances serrées | Faible frottement, préserve les dimensions de la pièce |

| 3 - 5 microns | Dureté et résistance à l'usure | Protection maximale pour les environnements abrasifs |

Besoin de spécifier le revêtement en couche mince parfait pour votre projet ?

La sélection de l'épaisseur optimale est une décision d'ingénierie précise qui a un impact direct sur la performance, la durabilité et la durée de vie de votre composant. Les experts de KINTEK sont spécialisés dans l'application de revêtements PVD avancés adaptés à vos exigences spécifiques — que vous ayez besoin d'une dureté maximale pour les outils de coupe ou d'une couche à faible frottement pour les implants médicaux.

Nous fournissons les conseils techniques et l'équipement de laboratoire de haute qualité pour garantir que votre revêtement offre les avantages escomptés sans compromettre l'intégrité de votre pièce.

Concevons la solution idéale pour votre application. Contactez notre équipe dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Trancheuse de laboratoire manuelle

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée