La technologie XRF (fluorescence X) permet de mesurer les revêtements de métaux ou d'alliages dont l'épaisseur varie d'environ 0,001μm à 50μm.

Cette technologie permet de mesurer avec précision les revêtements simples et multicouches sur divers substrats, notamment les métaux, les polymères, les céramiques et le verre.

Les mesures peuvent être effectuées à l'aide d'instruments XRF de table ou portatifs.

Le choix entre les instruments de table et les instruments portatifs dépend de la taille des pièces et des exigences spécifiques de l'application.

4 points clés expliqués : Quelle est l'épaisseur du placage XRF ?

1. Plage d'épaisseur pour les mesures XRF

La technologie XRF peut mesurer des revêtements d'une épaisseur allant de 0,001μm à 50μm.

Cette gamme comprend à la fois des revêtements très fins et des revêtements plus épais, ce qui rend la technologie XRF polyvalente pour diverses applications.

2. Types d'instruments XRF

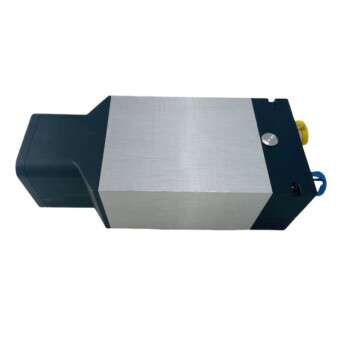

Spectromètres XRF de table : Conçus pour mesurer l'épaisseur et la composition des revêtements sur de petites pièces ou des zones spécifiques sur de grandes pièces.

Ils peuvent être configurés avec des plateaux d'échantillonnage motorisés de haute précision, un éclairage réglable et des caméras zoomables pour une imagerie claire.

Instruments XRF portables : Plus portables, ils conviennent pour mesurer des pièces de grande taille qui ne peuvent pas être placées dans une chambre d'échantillonnage de table.

Ils sont idéaux pour les inspections en service et le suivi de la chaîne d'approvisionnement.

3. Technologies d'ouverture

Collimateurs et optiques capillaires : Ils sont utilisés dans les spectromètres XRF de table pour limiter la taille du faisceau de rayons X, ce qui affecte l'exactitude et la précision des mesures.

Le choix entre les collimateurs et les optiques capillaires dépend de la taille de la pièce et de l'épaisseur du revêtement.

4. Impact de l'épaisseur du revêtement sur les mesures

Pour les revêtements les plus fins, le matériau électrodéposé et le substrat peuvent tous deux être mesurés avec précision.

Cependant, à mesure que l'épaisseur du revêtement augmente, l'intensité du substrat diminue en raison de l'atténuation des rayons X par le revêtement.

La rugosité de la surface peut affecter la précision des mesures XRF.

Les instruments XRF de table équipés de plateaux d'échantillonnage motorisés peuvent balayer une zone pour fournir une valeur d'épaisseur moyenne, ce qui est particulièrement utile pour les échantillons présentant des surfaces irrégulières.

Normes d'étalonnage : Les étalons à couche mince et les étalons monolithiques sont tous deux utilisés, en fonction de l'application.

Les étalons à couche mince sont plus souples, tandis que les étalons monolithiques sont plus robustes et ressemblent davantage à des pièces réelles.

Certification des instruments : Les instruments XRF doivent être étalonnés chaque année pour garantir des mesures précises et fiables.

Il s'agit d'inspecter les composants analytiques, l'électronique et les pièces mécaniques.

Mise au point de l'échantillon : Une mise au point correcte est essentielle pour maintenir une distance fixe entre le tube à rayons X, l'échantillon et le détecteur.

Une mauvaise mise au point peut entraîner des mesures inexactes.

Placement de la pièce : L'orientation de la pièce peut affecter les résultats de la mesure.

Un alignement correct garantit la précision de la collecte des données.

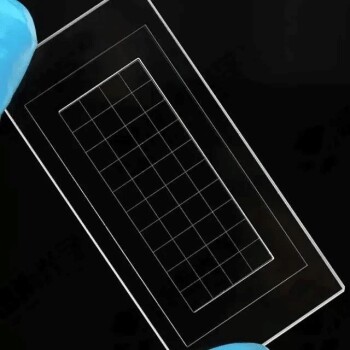

Pour l'analyse XRF, il est généralement préférable d'utiliser une surface d'échantillon plus grande, généralement de 32 mm ou 40 mm.

Cela garantit une meilleure couverture et des résultats plus précis.

En comprenant ces points clés, un acheteur d'équipement de laboratoire peut prendre des décisions éclairées quant au choix de l'instrument XRF approprié à ses besoins spécifiques, garantissant ainsi des mesures précises et fiables de l'épaisseur du revêtement.

Poursuivre l'exploration, consulter nos experts

Prêt à améliorer votre précision ? Découvrez comment la technologie XRF avancée de KINTEK SOLUTION peut répondre à vos besoins uniques en matière d'analyse de l'épaisseur des revêtements.

Avec des options de table et portables, adaptées à vos spécifications exactes, laissez notre équipe d'experts vous guider vers la solution idéale.

Agissez dès maintenant pour garantir une précision sans compromis - votre précision est notre priorité. Contactez KINTEK SOLUTION dès aujourd'hui pour commencer à optimiser les capacités de votre laboratoire !