La fabrication d'une pastille pressée pour l'analyse XRF est un processus systématique conçu pour transformer un échantillon brut en un disque stable et homogène, adapté à la mesure. La procédure de base implique quatre étapes distinctes : le broyage de l'échantillon en une poudre fine, son mélange avec un liant, le chargement du mélange dans une matrice et sa compression sous haute pression.

L'objectif ultime de la création d'une pastille pressée n'est pas seulement de solidifier l'échantillon, mais de produire une surface analytique parfaitement plate, dense et homogène. Cette préparation méticuleuse est la clé pour éliminer les erreurs dues aux variations de taille des particules et de densité, garantissant ainsi que vos données XRF sont à la fois précises et reproductibles.

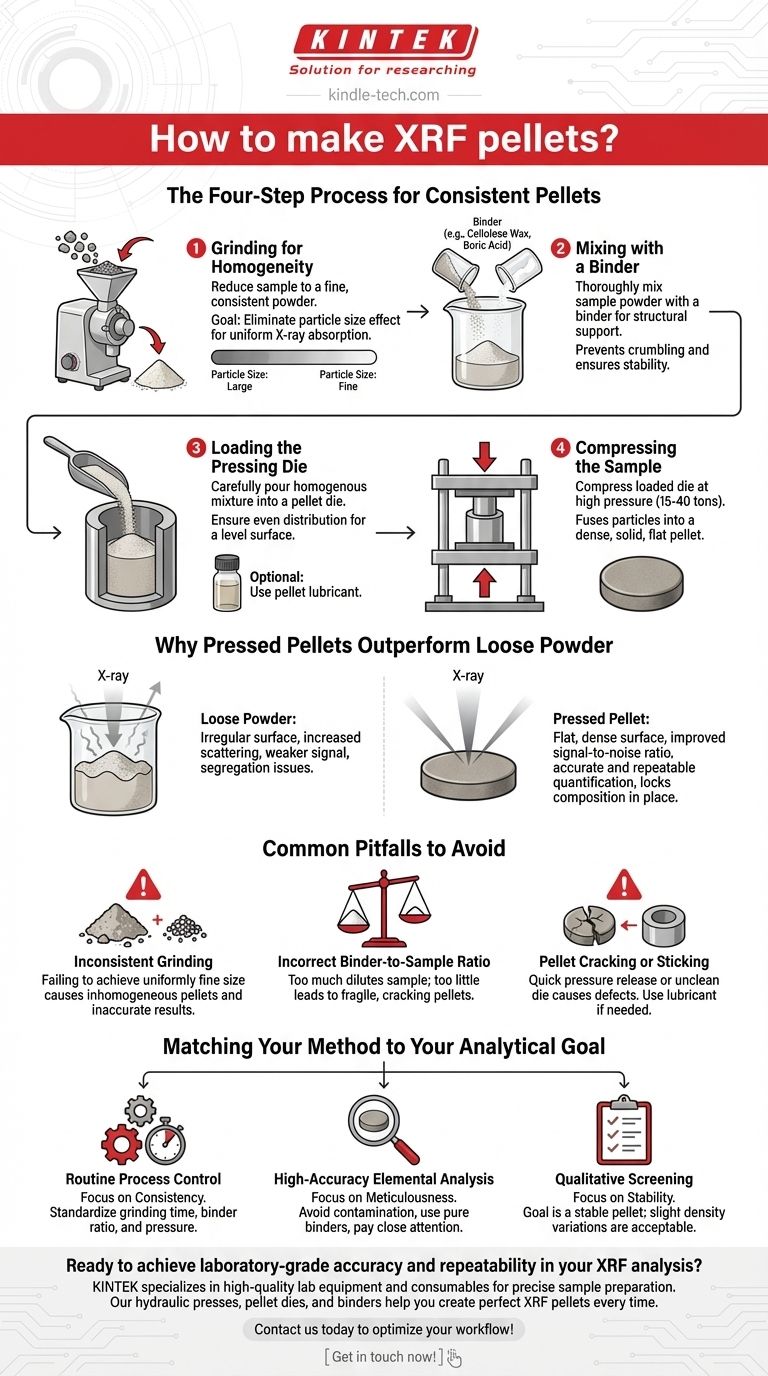

Le processus en quatre étapes pour des pastilles cohérentes

Une pastille XRF réussie fournit à l'instrument une représentation uniforme de l'échantillon en vrac. Chaque étape de sa création est essentielle pour atteindre cette uniformité.

Étape 1 : Broyage pour l'homogénéité

La première étape consiste à réduire votre échantillon en une poudre fine et homogène, généralement à l'aide d'un broyeur ou d'un moulin.

L'objectif est d'éliminer l'effet de taille des particules, où les particules plus grandes peuvent absorber ou diffuser les rayons X de manière disproportionnée, faussant les données de composition élémentaire finales. Une consistance fine, semblable à de la farine, est idéale.

Étape 2 : Mélange avec un liant

Une fois broyée, la poudre d'échantillon est soigneusement mélangée à un liant ou à un adjuvant de broyage.

Les liants, tels que la cire de cellulose ou l'acide borique, servent de support structurel, aidant les fines particules à adhérer les unes aux autres pendant le pressage. Cela garantit que la pastille finie est mécaniquement stable et ne s'effritera pas.

Étape 3 : Chargement de la matrice de pressage

Le mélange homogène est ensuite soigneusement versé dans une matrice à pastilles cylindrique en acier.

Pour de meilleurs résultats, la poudre doit être répartie uniformément pour assurer une surface plane. Une petite quantité de lubrifiant de pressage de pastilles peut parfois être appliquée sur les faces de la matrice pour empêcher la pastille finie de coller.

Étape 4 : Compression de l'échantillon

Enfin, la matrice chargée est placée dans une presse hydraulique et comprimée à haute pression.

Les pressions typiques varient de 15 à 40 tonnes. Cette force compacte la poudre, élimine les vides d'air et fusionne les particules et le liant en une pastille dense et solide prête pour l'analyse.

Pourquoi les pastilles pressées surpassent la poudre libre

Bien que l'analyse de poudre libre soit plus rapide, la création d'une pastille pressée offre des avantages analytiques significatifs qui sont essentiels pour des données de haute qualité.

Rapport signal/bruit amélioré

Une surface de pastille dense et plane minimise la diffusion des rayons X par rapport à la surface irrégulière d'une poudre libre.

Il en résulte un signal plus fort et plus clair par rapport au bruit de fond. Ceci est particulièrement critique pour la détection précise des éléments légers, qui produisent naturellement un signal fluorescent plus faible.

Quantification précise et reproductible

Les poudres libres peuvent souffrir de ségrégation, où les particules plus fines ou plus denses se déposent au fond.

Une pastille pressée fixe la composition de l'échantillon, garantissant que l'instrument analyse une surface véritablement représentative à chaque fois. Cela élimine les écarts et conduit à des résultats quantitatifs beaucoup plus fiables.

Pièges courants à éviter

Même avec le bon équipement, plusieurs problèmes courants peuvent compromettre la qualité des pastilles et, par conséquent, vos résultats analytiques.

Broyage incohérent

Ne pas obtenir une taille de particules uniformément fine est la source d'erreur la plus courante. Une poudre inhomogène produira une pastille inhomogène, conduisant à des mesures imprécises et non reproductibles.

Rapport liant/échantillon incorrect

Utiliser trop de liant peut diluer votre échantillon, rendant difficile la détection des éléments traces. Utiliser trop peu peut entraîner une pastille fragile qui se fissure ou s'effrite après avoir été éjectée de la matrice.

Fissuration ou collage de la pastille

Des fissures se forment souvent si la pression est appliquée ou relâchée trop rapidement. Une pastille qui colle aux surfaces de la matrice peut indiquer que la matrice n'était pas parfaitement propre ou qu'un lubrifiant était nécessaire pour ce type d'échantillon spécifique.

Adapter votre méthode à votre objectif analytique

La rigueur de votre processus de fabrication de pastilles doit s'aligner sur la précision requise de vos données finales.

- Si votre objectif principal est le contrôle de processus de routine : La cohérence est essentielle. Standardisez votre temps de broyage, votre rapport échantillon/liant et votre pression de pressage pour vous assurer que toutes les pastilles sont fabriquées de manière identique.

- Si votre objectif principal est une analyse élémentaire de haute précision : Portez une attention méticuleuse à éviter la contamination pendant le broyage et assurez-vous que le matériau liant ne contient aucun élément que vous essayez de mesurer.

- Si votre objectif principal est le criblage qualitatif : L'objectif principal est une pastille stable qui ne contaminera pas l'instrument. Bien que toujours importantes, de légères variations de densité sont moins critiques que pour le travail quantitatif.

Maîtriser cette technique de préparation d'échantillons est une étape fondamentale vers la génération de données XRF fiables et dignes de confiance.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Broyage | Obtenir une poudre fine et uniforme pour éliminer les effets de taille des particules. |

| 2 | Mélange avec liant | Ajouter un support structurel (par exemple, cire de cellulose) pour la stabilité de la pastille. |

| 3 | Chargement de la matrice | Répartir le mélange uniformément dans une matrice en acier pour une surface plane. |

| 4 | Compression | Appliquer une haute pression (15-40 tonnes) pour fusionner les particules en un disque dense. |

Prêt à atteindre une précision et une répétabilité de qualité laboratoire dans votre analyse XRF ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité pour une préparation d'échantillons précise. Notre gamme de presses hydrauliques, de matrices à pastilles et de liants est conçue pour vous aider à créer des pastilles XRF parfaites à chaque fois, garantissant que vos données sont fiables et exemptes de contamination.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et laissez nos experts vous aider à optimiser votre flux de travail de préparation d'échantillons. Contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire pour applications XRF KBR FTIR

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire assure-t-elle la qualité des corps verts céramiques à haute entropie ? Obtenez un frittage parfait.

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la préparation des catalyseurs ? Évaluation stable du catalyseur DRM

- Quelles sont les causes de la génération de chaleur dans les systèmes hydrauliques ? Découvrez les principales sources de perte d'énergie

- Comment prépare-t-on un échantillon pour l'analyse DRX ? Obtenez des données précises sur la structure cristalline

- Quel est l'objectif de l'utilisation d'une presse à pastilles pour le pré-pressage d'échantillons en poudre ? Améliorer la densité et prévenir la déformation

- Quelle est l'utilité du KBr ? Maîtrisez la préparation d'échantillons pour une spectroscopie IR précise

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour les préformes diamant/cuivre ? Assurer un alignement et une densité précis

- Comment préparer un échantillon FTIR avec du KBr ? Maîtriser la technique pour des spectres clairs et précis