Essentiellement, la fabrication d'un diamant par la méthode de dépôt chimique en phase vapeur (CVD) est un processus de construction atomique. Une petite "graine" plate d'un diamant précédemment cultivé est placée à l'intérieur d'une chambre à vide. La chambre est chauffée à des températures extrêmes et remplie d'un gaz riche en carbone, qui est ensuite énergisé en plasma, provoquant la chute d'atomes de carbone qui se fixent à la graine, faisant croître un nouveau diamant couche par couche sur plusieurs semaines.

Le défi fondamental dans la création d'un diamant n'est pas seulement de trouver du carbone, mais de forcer ces atomes de carbone à s'organiser en un réseau cristallin spécifique et transparent de diamant au lieu de la structure opaque et stratifiée du graphite. Le processus CVD y parvient en créant un environnement hautement contrôlé où la structure du diamant est la plus stable qui puisse se former.

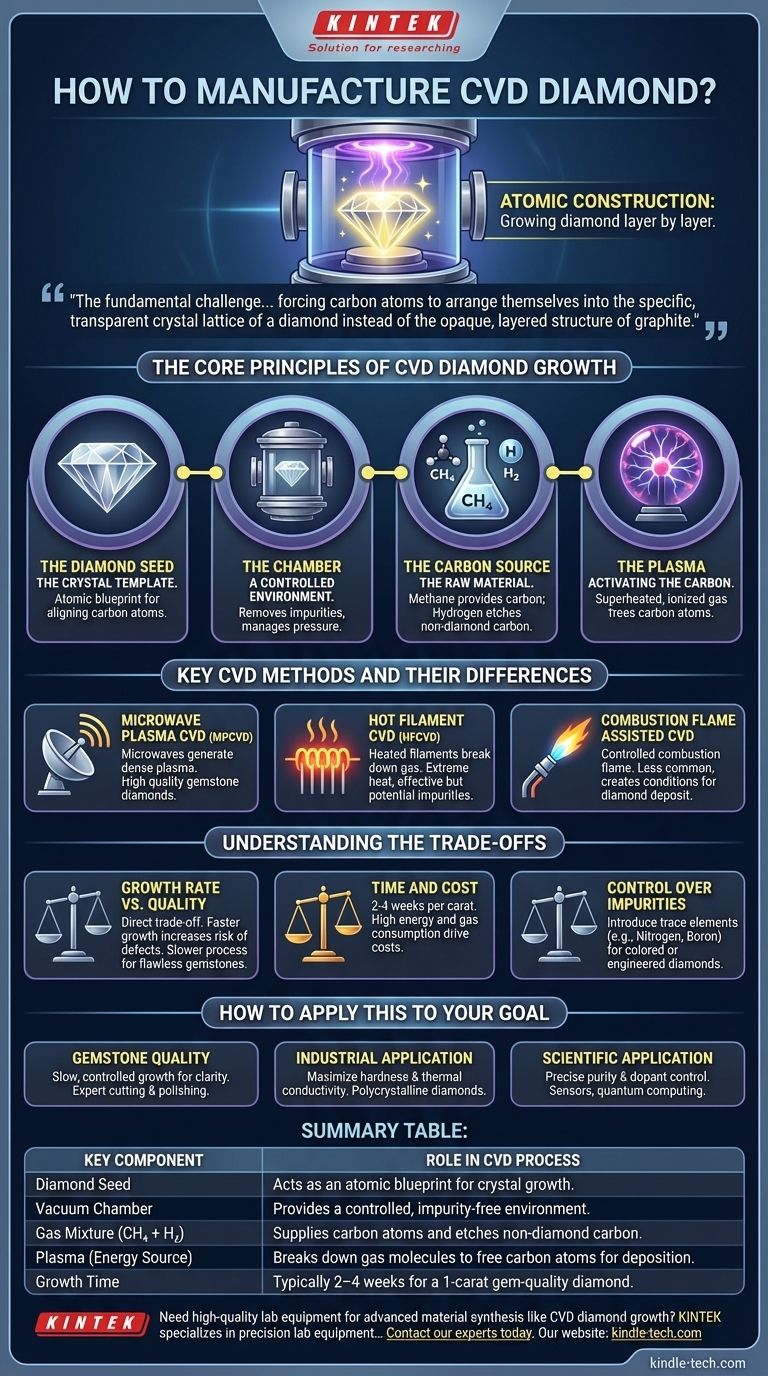

Les principes fondamentaux de la croissance du diamant CVD

Pour comprendre comment un diamant CVD est fabriqué, il est préférable de décomposer le processus en ses quatre composants critiques : la graine, la chambre, le gaz et la source d'énergie.

La graine de diamant : le modèle cristallin

Une fine tranche d'un diamant existant de haute qualité, souvent produit par une précédente série CVD, sert de fondation, ou graine. Il ne s'agit pas seulement d'une surface sur laquelle pousser ; c'est le modèle atomique. Les atomes de carbone déposés à partir de la phase gazeuse s'alignent avec le réseau cristallin de la graine, garantissant que le nouveau matériau pousse avec la même structure de diamant exacte.

La chambre : un environnement contrôlé

L'ensemble du processus se déroule dans une chambre à vide scellée. Cela sert à deux fins. Premièrement, cela permet d'éliminer tous les autres gaz atmosphériques, comme l'azote et l'oxygène, qui introduiraient des défauts et des impuretés dans le diamant. Deuxièmement, cela permet un contrôle précis de la pression, qui est maintenue à des niveaux sub-atmosphériques pour gérer les réactions chimiques.

La source de carbone : la matière première

Un mélange de gaz soigneusement préparé est introduit dans la chambre. L'ingrédient principal est un gaz riche en carbone, généralement du méthane (CH₄), qui fournit les atomes de carbone pour le diamant. Il est presque toujours mélangé avec une grande quantité d'hydrogène gazeux. L'hydrogène joue un rôle crucial en gravant sélectivement tout carbone non-diamant (comme le graphite) qui pourrait se former, assurant la pureté et la qualité du cristal final.

Le plasma : activation du carbone

Le mélange gazeux est énergisé, généralement avec des micro-ondes ou des filaments chauds, pour créer un plasma. Il s'agit d'un état de la matière surchauffé et ionisé où les molécules de gaz sont brisées. Cette étape est ce qui libère les atomes de carbone individuels des molécules de méthane stables, leur permettant de se déposer sur la graine de diamant en dessous.

Méthodes CVD clés et leurs différences

Bien que le principe reste le même, différentes techniques peuvent être utilisées pour générer l'énergie et le plasma nécessaires.

CVD par plasma micro-ondes (MPCVD)

C'est la méthode la plus avancée et la plus largement utilisée pour produire des diamants de qualité gemme de haute qualité. Elle utilise des micro-ondes pour générer une boule de plasma dense et stable qui se trouve directement au-dessus des graines de diamant. L'augmentation de la puissance des micro-ondes peut augmenter la densité du plasma, ce qui à son tour accélère le taux de croissance du diamant.

CVD par filament chaud (HFCVD)

Dans cette méthode, une série de filaments chauffés faits d'un matériau comme le tungstène ou le tantale sont placés au-dessus du substrat. La chaleur extrême de ces filaments (plus de 2000°C) fournit l'énergie nécessaire pour décomposer les molécules de gaz carboné. Cette méthode est efficace mais peut parfois introduire des impuretés provenant du matériau du filament lui-même.

CVD assistée par flamme de combustion

Cette technique moins courante utilise une flamme de combustion contrôlée, comme un chalumeau oxyacétylénique, dans un environnement à basse pression. La chimie au sein de la flamme elle-même crée les espèces atomiques et les conditions de température appropriées pour que le diamant se dépose sur un substrat refroidi.

Comprendre les compromis

Le processus CVD est un équilibre sophistiqué entre plusieurs variables clés. Comprendre ces compromis est crucial pour apprécier les capacités et les limites de la technologie.

Taux de croissance vs. Qualité

Il existe un compromis direct entre la vitesse de croissance et la qualité finale du diamant. Bien qu'augmenter la puissance et la concentration de gaz puisse faire croître un diamant plus rapidement, cela augmente également le risque d'inclusions ou de défauts structurels. La création d'une gemme de qualité supérieure et sans défaut nécessite un processus plus lent et plus méticuleusement contrôlé.

Temps et coût

La croissance d'un seul diamant de qualité gemme d'un carat peut prendre deux à quatre semaines de fonctionnement continu à l'intérieur d'un réacteur. L'équipement est hautement spécialisé, et le processus consomme des quantités importantes d'énergie et de gaz purifiés, qui sont les principaux facteurs du coût final.

Contrôle des impuretés

Un avantage majeur de la méthode CVD est la capacité de contrôler finement l'environnement chimique. En introduisant intentionnellement des oligo-éléments comme l'azote ou le bore dans le mélange gazeux, les fabricants peuvent créer des diamants colorés (jaunes ou bleus, respectivement) ou concevoir des diamants avec des propriétés électroniques spécifiques pour des applications industrielles et scientifiques avancées.

Comment appliquer cela à votre objectif

Le bon choix dépend entièrement de l'application prévue, car la définition d'un "bon" diamant CVD change avec l'objectif.

- Si votre objectif principal est la qualité gemme pour la joaillerie : La clé est un processus de croissance lent et contrôlé qui privilégie la clarté et évite les inclusions, suivi d'une taille et d'un polissage experts.

- Si votre objectif principal est une application industrielle (par exemple, outils de coupe ou dissipateurs thermiques) : L'objectif est de maximiser la dureté et la conductivité thermique, où les diamants polycristallins cultivés sur une grande surface sont souvent plus rentables.

- Si votre objectif principal est une application scientifique (par exemple, capteurs ou calcul quantique) : Le facteur critique est le contrôle précis de la pureté et la capacité à incorporer des impuretés spécifiques au niveau atomique (dopants), ce qui est une force unique du processus CVD.

En fin de compte, le processus CVD transforme un simple gaz en l'un des matériaux les plus durs et les plus précieux de la Terre grâce à un remarquable exploit d'ingénierie à l'échelle atomique.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus CVD |

|---|---|

| Graine de diamant | Sert de modèle atomique pour la croissance cristalline. |

| Chambre à vide | Fournit un environnement contrôlé et sans impuretés. |

| Mélange gazeux (CH₄ + H₂) | Fournit des atomes de carbone et grave le carbone non-diamant. |

| Plasma (source d'énergie) | Décompose les molécules de gaz pour libérer les atomes de carbone pour le dépôt. |

| Temps de croissance | Généralement 2 à 4 semaines pour un diamant de qualité gemme de 1 carat. |

Besoin d'équipements de laboratoire de haute qualité pour la synthèse de matériaux avancés comme la croissance de diamants CVD ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de précision, au service des laboratoires de recherche et industriels. Que vous développiez des diamants de qualité gemme, des outils industriels ou des matériaux quantiques, nos réacteurs et systèmes de support garantissent des résultats contrôlés et fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de fabrication de diamants CVD !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur (CVD) pour les nanotubes de carbone ? Synthèse contrôlée et évolutive expliquée

- Qu'est-ce que le dépôt en phase vapeur en physique chimique ? Un guide pour les revêtements ultra-purs et conformes

- Comment le graphène est-il produit à grande échelle ? Mise à l'échelle du graphène de haute qualité par dépôt chimique en phase vapeur (CVD)

- Quelle est la signification de l'expression "revêtu de CVD" ? Découvrez les secrets de l'ingénierie des matériaux avancés

- Quelles sont les caractéristiques et les applications du dépôt chimique en phase vapeur à haute température (HTCVD) ?

- Quelles industries utilisent le processus de dépôt sous vide ? Révéler la précision dans l'électronique, l'énergie et la santé

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur thermique ? Un guide pour les films minces haute performance

- Quelles sont les méthodes de dépôt CVD ? Choisir la bonne source d'énergie pour votre couche mince