En comparaison directe, un soudage de l'aluminium correctement exécuté est généralement plus solide qu'un joint brasé. Le soudage y parvient en faisant fondre et en fusionnant les pièces d'aluminium de base, créant ainsi une structure continue et homogène qui peut être aussi solide que le matériau d'origine. Cependant, cette réponse simple néglige le contexte critique : la « résistance » n'est qu'un des nombreux facteurs, et pour de nombreuses applications, le brasage est la méthode d'assemblage supérieure.

La question n'est pas simplement de savoir quel procédé est le « plus solide », mais quel procédé crée un joint qui répond le mieux aux exigences totales de votre application. Se concentrer uniquement sur la résistance à la traction peut vous amener à choisir un procédé qui introduit d'autres défaillances, telles que la déformation ou la contrainte thermique.

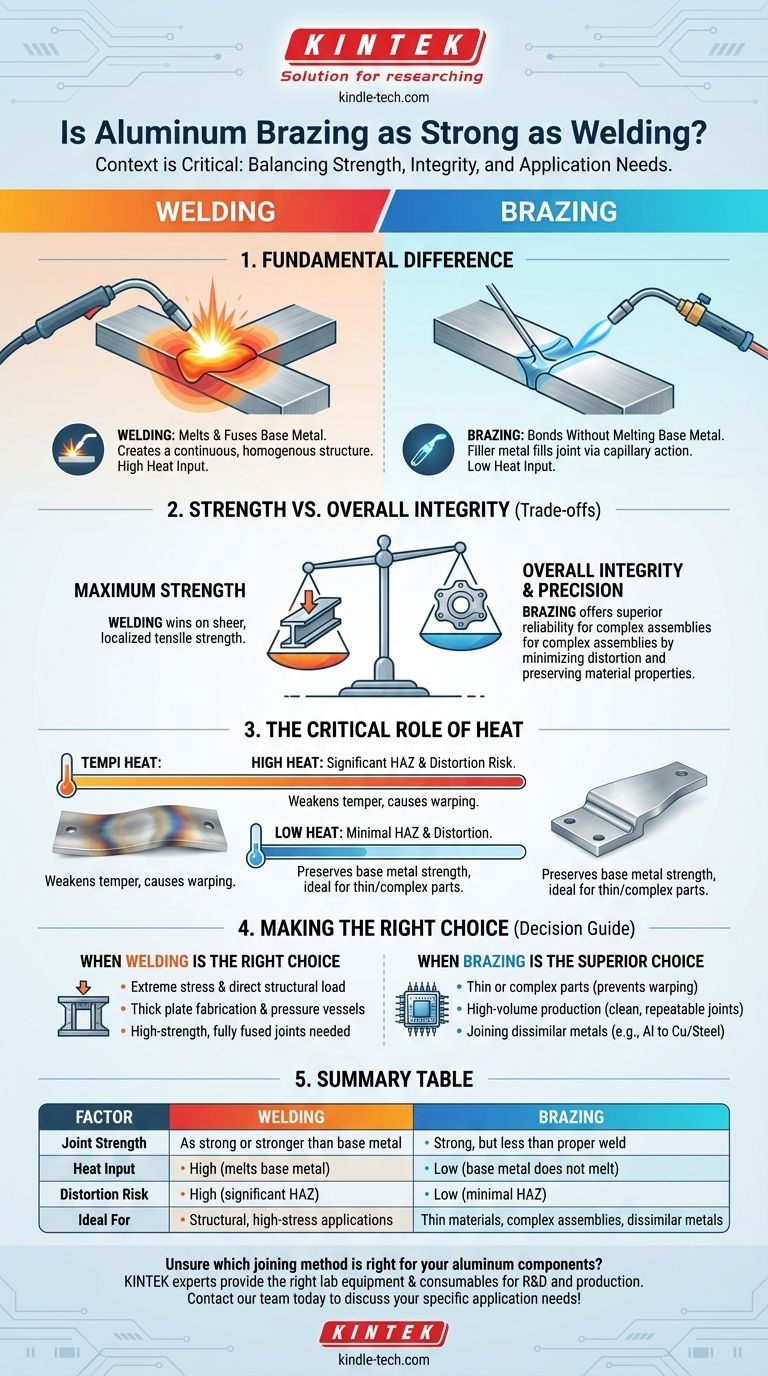

Comprendre la différence fondamentale

La divergence de résistance commence par le mécanisme de base de chaque procédé. Ce sont des façons fondamentalement différentes d'assembler le métal, chacune ayant son propre effet sur l'intégrité du matériau.

Comment le soudage crée la résistance

Le soudage fonctionne en faisant fondre l'aluminium de base ainsi qu'un matériau d'apport. Cela crée un bain de fusion qui, en refroidissant, fusionne les composants en une seule pièce continue. Un soudage correctement conçu et exécuté peut être aussi solide, voire plus solide, que le métal de base qu'il assemble.

Comment le brasage crée la résistance

Le brasage, en revanche, utilise un métal d'apport avec un point de fusion inférieur à celui de l'aluminium. Le métal de base est chauffé, mais il ne fond jamais. Le métal d'apport de brasage est aspiré dans le joint ajusté par capillarité, créant une liaison métallurgique solide entre l'apport et la surface des pièces en aluminium.

Le rôle critique de la chaleur

La différence la plus significative est la température. Le soudage nécessite des températures beaucoup plus élevées pour faire fondre l'aluminium, créant une grande Zone Affectée Thermiquement (ZAT). Cette zone peut affaiblir le revenu de l'aluminium, réduire sa résistance et provoquer une déformation et un gauchissement importants.

Le brasage utilise des températures beaucoup plus basses. Cela se traduit par une ZAT minimale, préservant davantage la résistance d'origine du métal de base et réduisant considérablement le risque de déformation – un avantage crucial lors du travail avec des matériaux minces ou des assemblages complexes.

Les compromis : Résistance par rapport à l'intégrité globale

Alors que le soudage l'emporte sur la résistance brute et localisée, le brasage produit souvent un assemblage fini plus fiable. Le choix implique d'équilibrer le besoin de résistance à la traction ultime par rapport à d'autres facteurs de performance critiques.

Quand le soudage est le bon choix

Le soudage est la méthode préférée pour les applications où le joint sera soumis à des contraintes extrêmes ou à une charge structurelle directe. Pensez à la fabrication de plaques épaisses, aux récipients sous pression ou aux cadres structurels où la capacité du joint à correspondre à la résistance du métal de base est non négociable.

Quand le brasage est le choix supérieur

Le brasage excelle là où le soudage introduit des compromis inacceptables. L'apport de chaleur plus faible le rend idéal pour les pièces délicates ou complexes qui seraient déformées ou endommagées par la chaleur intense du soudage.

De plus, le brasage permet de créer des joints nets et propres sur de grandes surfaces ou à plusieurs endroits à la fois (par exemple, dans un four), ce qui le rend parfait pour la fabrication à grand volume comme les radiateurs automobiles ou les composants CVC.

Assemblage de métaux dissemblables

Un avantage clé, comme indiqué dans les références, est que le brasage peut facilement assembler l'aluminium avec d'autres métaux comme le cuivre ou l'acier. Le soudage de ces combinaisons est souvent difficile ou impossible en raison de leurs vastes différences de points de fusion et de propriétés métallurgiques.

Faire le bon choix pour votre application

La sélection du procédé correct nécessite d'aller au-delà d'un simple tableau de résistance et d'évaluer l'objectif principal de votre projet.

- Si votre objectif principal est une capacité de charge maximale dans une structure simple et robuste : Choisissez le soudage pour sa capacité à créer un joint entièrement fusionné et à haute résistance.

- Si votre objectif principal est d'assembler des matériaux minces ou un assemblage complexe sans déformation : Choisissez le brasage pour protéger l'intégrité et les dimensions de votre pièce finie.

- Si votre objectif principal est la production à grand volume avec des joints propres et reproductibles : Choisissez le brasage pour sa capacité d'adaptation et sa finition esthétique.

- Si votre objectif principal est d'assembler de l'aluminium avec un autre type de métal : Le brasage est la solution la plus fiable et la plus efficace.

En fin de compte, le meilleur procédé est celui qui donne une pièce finale réussie, et cela dépend souvent de bien plus que de la seule résistance.

Tableau récapitulatif :

| Facteur | Soudage | Brasage |

|---|---|---|

| Résistance du joint | Aussi solide ou plus solide que le métal de base | Solide, mais généralement inférieure à un soudage approprié |

| Apport de chaleur | Élevé (fait fondre le métal de base) | Faible (le métal de base ne fond pas) |

| Risque de déformation | Élevé (ZAT importante) | Faible (ZAT minimale) |

| Idéal pour | Applications structurelles à contraintes élevées | Matériaux minces, assemblages complexes, métaux dissemblables |

Vous ne savez pas quelle méthode d'assemblage convient à vos composants en aluminium ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour soutenir vos processus de R&D et de production, que vous développiez des procédures de soudage ou optimisiez des cycles de brasage. Laissez-nous vous aider à obtenir des joints solides, fiables et sans déformation. Contactez notre équipe dès aujourd'hui pour discuter des besoins spécifiques de votre application !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables