En fin de compte, ni le PVD ni le placage ne sont universellement « meilleurs ». Le choix idéal est entièrement déterminé par les exigences spécifiques de votre application. Le PVD (Dépôt Physique en Phase Vapeur) excelle dans la création de surfaces extrêmement dures, durables et résistantes à l'usure, tandis que le placage traditionnel est souvent supérieur pour une résistance à la corrosion rentable et les finitions décoratives classiques.

Choisir entre le PVD et le placage n'est pas une question de bien contre mal, mais d'aligner le processus sur votre objectif principal. Le PVD est un processus physique de haute performance pour la durabilité, tandis que le placage est un processus chimique établi souvent optimisé pour la protection et l'esthétique.

Qu'est-ce que le PVD (Dépôt Physique en Phase Vapeur) ?

Le Dépôt Physique en Phase Vapeur est un processus de revêtement sous vide qui produit un film mince et haute performance sur un substrat. C'est un mécanisme fondamentalement différent du placage humide traditionnel.

Le processus en un coup d'œil

Dans le PVD, un matériau source solide est vaporisé à l'intérieur d'une chambre à vide. Cette vapeur voyage ensuite et se condense sur la pièce, formant un revêtement très mince mais dense et fortement adhérent. Considérez cela comme une forme de « peinture par pulvérisation atomique ».

Caractéristiques clés

Le revêtement résultant est souvent un composé céramique ou métallique. Cela confère au PVD ses caractéristiques distinctives : dureté exceptionnelle, faible friction et haute résistance à l'usure et à l'abrasion. C'est également un processus sec et écologiquement propre.

Qu'est-ce que le placage (Électrodéposition) ?

L'électrodéposition est un processus chimique humide bien établi. Il utilise un courant électrique pour déposer une couche de métal sur une surface conductrice.

Le processus en un coup d'œil

La pièce à revêtir est immergée dans un bain chimique contenant des ions dissous du métal de revêtement. Lorsqu'un courant continu est appliqué, ces ions se déposent sur la pièce, formant une couche métallique.

Caractéristiques clés

Le placage peut créer des couches relativement épaisses, ce qui le rend très efficace pour la résistance à la corrosion et aux produits chimiques. C'est un processus mature et rentable, réputé pour produire des finitions décoratives brillantes et classiques comme le chrome, le nickel et l'or.

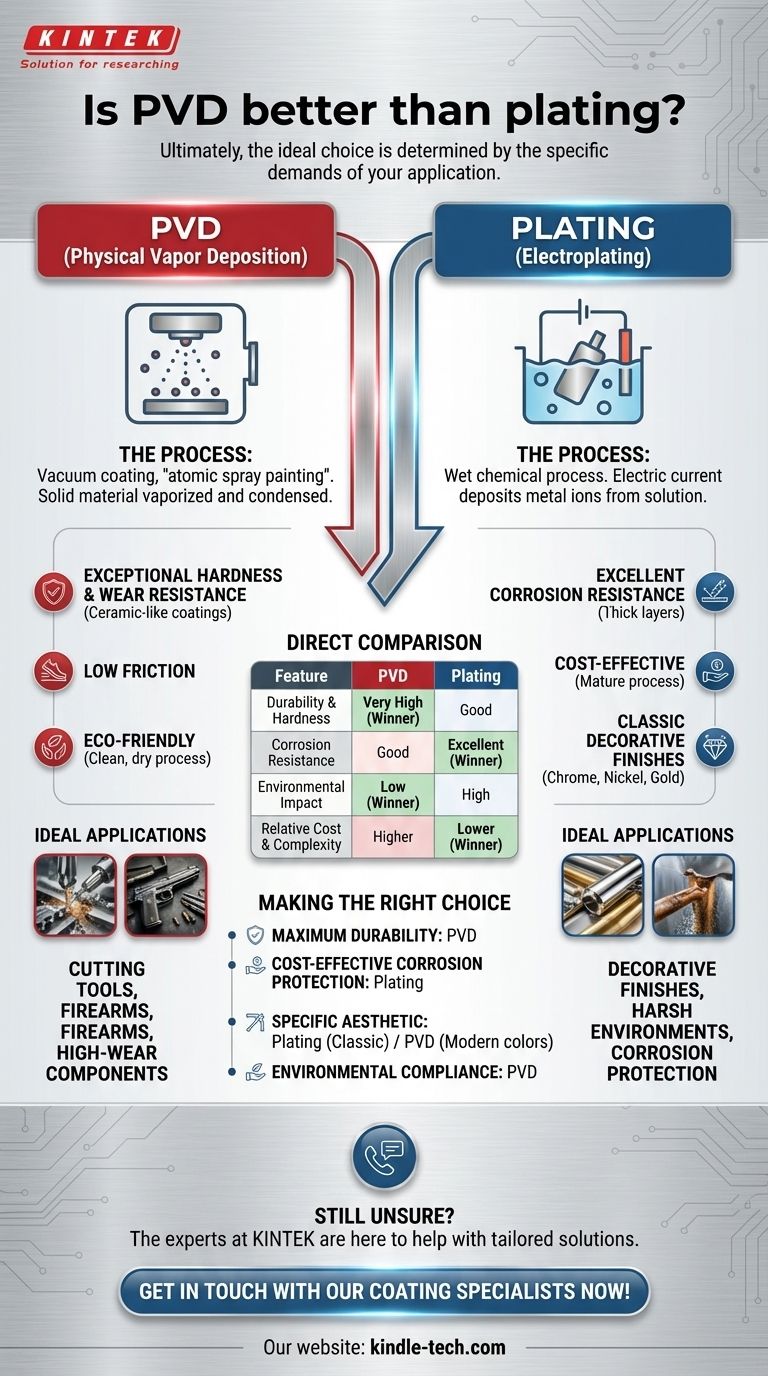

Comparaison directe : PVD vs Placage

Comprendre comment ces processus se comparent sur les métriques clés est crucial pour prendre une décision éclairée.

Durabilité et Dureté

Le PVD est le vainqueur incontesté en matière de dureté et de résistance à l'usure. Les revêtements PVD comme le Nitrure de Titane (TiN) sont de nature céramique et nettement plus durs que presque tous les métaux plaqués, ce qui les rend idéaux pour les outils de coupe, les armes à feu et les composants à forte usure.

Résistance à la Corrosion

Le placage a souvent l'avantage ici. Des couches plus épaisses de matériaux comme le nickel ou le chrome créent une barrière robuste contre l'humidité et l'oxydation. Bien que le PVD offre une bonne protection, sa nature très mince peut être compromise par une rayure profonde.

Impact Environnemental

Le PVD est nettement plus respectueux de l'environnement. C'est un processus sec qui ne produit aucun sous-produit dangereux. L'électrodéposition, en revanche, repose sur des solutions chimiques agressives et produit des déchets toxiques qui nécessitent une gestion et une élimination minutieuses.

Coût et Complexité

Le placage traditionnel est généralement moins cher que le PVD. L'équipement, les chambres à vide et le « chargement et la fixation complexes » requis pour le PVD entraînent des coûts d'immobilisation et d'exploitation plus élevés, comme indiqué dans les analyses de processus.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par l'exigence la plus importante pour votre produit.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le PVD est le choix supérieur pour les applications où la dureté et la faible friction sont critiques.

- Si votre objectif principal est la résistance à la corrosion à moindre coût : Le placage traditionnel offre une excellente protection rentable, en particulier pour les pièces exposées à des environnements difficiles.

- Si votre objectif principal est une esthétique spécifique : Le placage excelle dans les finitions métalliques brillantes et classiques, tandis que le PVD offre une palette plus large de couleurs modernes comme le noir, le bronze et les tons or.

- Si votre objectif principal est la conformité environnementale ou la biocompatibilité : Le PVD est le choix définitif pour son processus propre et ses revêtements inertes et non toxiques.

En priorisant le besoin le plus critique de votre application, vous pouvez choisir en toute confiance le processus de revêtement qui offre la bonne performance et la bonne valeur.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | Placage (Électrodéposition) |

|---|---|---|

| Force principale | Dureté extrême et résistance à l'usure | Résistance à la corrosion rentable |

| Type de processus | Processus physique sec, basé sur le vide | Processus chimique humide |

| Durabilité | Très élevée (revêtements de type céramique) | Bonne |

| Résistance à la corrosion | Bonne | Excellente (couches plus épaisses) |

| Impact environnemental | Faible (propre, pas de déchets dangereux) | Élevé (production de déchets toxiques) |

| Coût relatif | Plus élevé | Plus faible |

| Idéal pour | Outils de coupe, composants à forte usure | Finitions décoratives, environnements difficiles |

Vous hésitez encore sur le processus de revêtement adapté à votre équipement ou vos composants de laboratoire ?

Les experts de KINTEK sont là pour vous aider. Nous nous spécialisons dans la fourniture de solutions sur mesure pour les besoins de revêtement de votre laboratoire, que vous nécessitiez la durabilité extrême du PVD ou la protection rentable du placage.

Contactez-nous dès aujourd'hui pour une consultation personnalisée, et laissez-nous vous aider à améliorer la performance et la longévité de votre équipement.

Contactez nos spécialistes en revêtement maintenant !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils