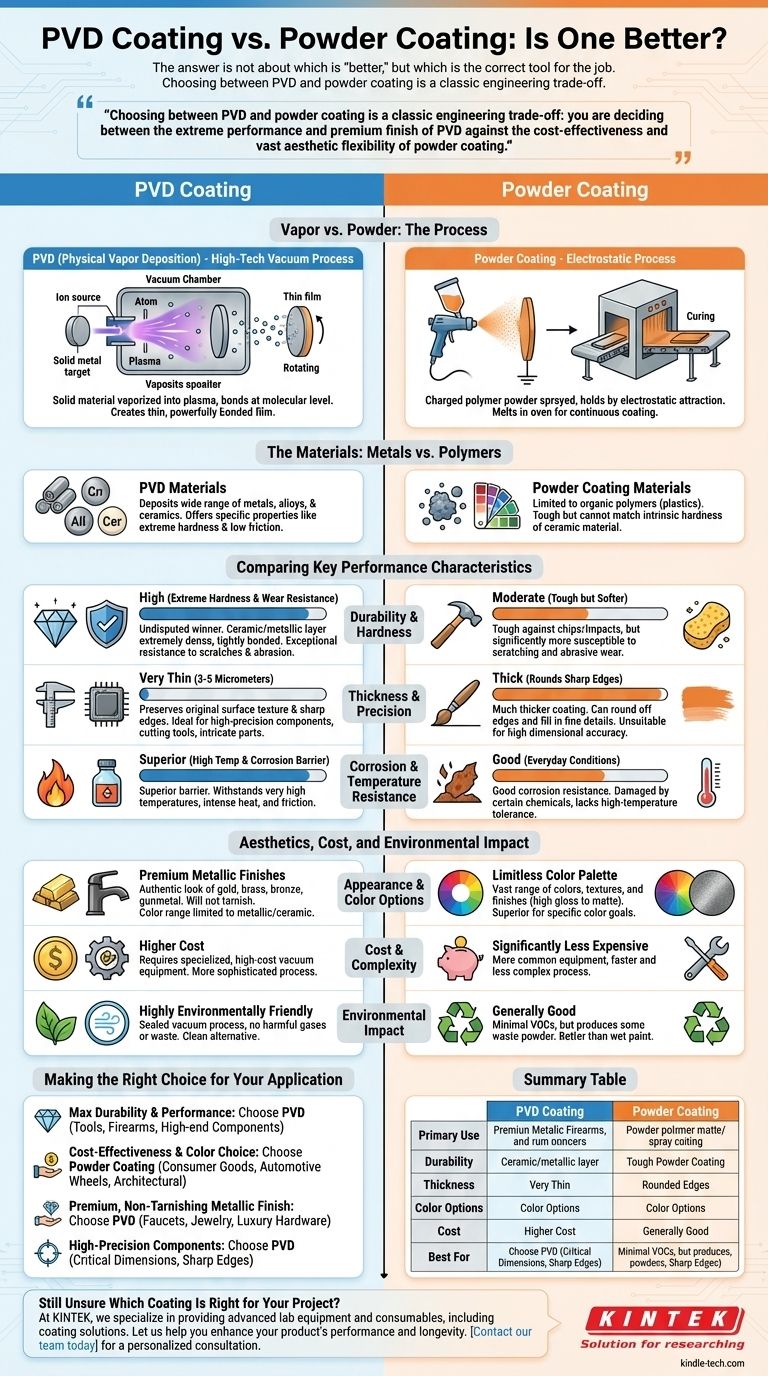

La question n'est pas de savoir lequel est "meilleur", mais lequel est l'outil approprié pour le travail. Le dépôt physique en phase vapeur (PVD) est un processus de haute performance qui lie un film céramique ou métallique mince et incroyablement dur à une surface sous vide, offrant une durabilité supérieure. Le revêtement en poudre, en revanche, applique une couche de polymère plus épaisse et moins chère à l'aide d'une charge électrostatique, offrant une excellente variété de couleurs et une protection solide pour un usage général.

Choisir entre le PVD et le revêtement en poudre est un compromis d'ingénierie classique : vous décidez entre les performances extrêmes et la finition haut de gamme du PVD et la rentabilité et la grande flexibilité esthétique du revêtement en poudre.

Quelle est la différence fondamentale ?

Pour comprendre leurs applications, vous devez d'abord comprendre que le PVD et le revêtement en poudre sont des technologies entièrement différentes au niveau moléculaire.

Le processus : Vapeur vs. Poudre

Le PVD, ou Dépôt Physique en Phase Vapeur, est un processus de haute technologie réalisé à l'intérieur d'une chambre à vide. Un matériau solide (comme le titane ou le chrome) est vaporisé en plasma, et ses atomes ou molécules sont ensuite déposés sur l'objet cible, créant un film mince et fortement lié.

Le revêtement en poudre est un processus électrostatique. Une poudre polymère reçoit une charge électrique et est pulvérisée sur une pièce mise à la terre. L'attraction électrostatique maintient la poudre en place jusqu'à ce que la pièce soit durcie dans un four, ce qui fait fondre la poudre en un revêtement lisse et continu.

Les matériaux : Métaux vs. Polymères

Le PVD peut déposer une large gamme de métaux, alliages et céramiques. Cette polyvalence lui permet de créer des surfaces avec des propriétés spécifiques comme une dureté extrême ou un faible frottement.

Le revêtement en poudre est limité aux polymères organiques, qui sont essentiellement des plastiques. Bien que les polymères modernes soient très avancés, ils ne peuvent pas égaler la dureté intrinsèque d'un matériau céramique.

Comparaison des principales caractéristiques de performance

Les différences de processus et de matériaux entraînent des différences spectaculaires en termes de performances.

Durabilité et Dureté

Le PVD est le vainqueur incontesté en matière de dureté et de résistance à l'usure. La couche céramique ou métallique résultante est extrêmement dense et étroitement liée au substrat, offrant une résistance exceptionnelle aux rayures, à l'abrasion et à l'usure.

Le revêtement en poudre est résistant et protège contre les éclats et les impacts, mais en tant que revêtement polymère plus mou, il est nettement plus susceptible aux rayures et à l'usure abrasive que le PVD.

Épaisseur et Précision

Les revêtements PVD sont extrêmement minces, généralement de seulement 3 à 5 micromètres. Cela préserve la texture de surface originale et les arêtes vives de la pièce, ce qui le rend idéal pour les composants de haute précision comme les outils de coupe, les lames et les pièces de montre complexes.

Les revêtements en poudre sont beaucoup plus épais, ce qui peut arrondir les arêtes vives et remplir les détails fins. Bien que cela puisse créer une finition lisse souhaitable, cela ne convient pas aux pièces nécessitant une grande précision dimensionnelle.

Résistance à la Corrosion et à la Température

Le PVD offre une barrière supérieure contre la corrosion et peut supporter des températures très élevées. C'est pourquoi il est utilisé sur les outils industriels soumis à une chaleur et un frottement intenses.

Le revêtement en poudre offre une bonne résistance à la corrosion pour les conditions quotidiennes, mais peut être endommagé par certains produits chimiques et n'a pas la tolérance aux hautes températures du PVD.

Esthétique, Coût et Impact Environnemental

La performance n'est pas le seul facteur ; des considérations pratiques dictent souvent le meilleur choix.

Apparence et Options de Couleur

Le revêtement en poudre offre une palette presque illimitée de couleurs, textures et finitions (du brillant intense au mat). Si votre objectif principal est une couleur spécifique, le revêtement en poudre est le choix supérieur.

Le PVD excelle dans la création de finitions métalliques haut de gamme authentiques. Il peut faire en sorte que l'acier inoxydable ressemble à de l'or, du laiton, du bronze ou du gris anthracite, et cette finition ne ternira pas et ne patinera pas. Sa gamme de couleurs est cependant limitée à ce qui peut être obtenu avec les métaux et les céramiques.

Coût et Complexité

Le revêtement en poudre est nettement moins cher que le PVD. L'équipement est plus courant, et le processus est plus rapide et moins complexe.

Le PVD nécessite un équipement sous vide spécialisé et coûteux et est un processus plus sophistiqué, ce qui se reflète dans son prix plus élevé.

Impact Environnemental

Le PVD est un processus très respectueux de l'environnement. Il se déroule dans un vide scellé et ne produit pas de gaz nocifs ni de sous-produits, ce qui en fait une alternative propre à la galvanoplastie traditionnelle.

Faire le bon choix pour votre application

Sélectionnez le revêtement qui correspond aux exigences principales de votre produit.

- Si votre objectif principal est une durabilité et des performances maximales : Choisissez le PVD pour sa dureté inégalée, sa résistance à l'usure et son application fine et précise, idéal pour les outils, les armes à feu et les composants haut de gamme.

- Si votre objectif principal est la rentabilité et le choix de la couleur : Choisissez le revêtement en poudre pour son coût inférieur et sa vaste gamme de couleurs disponibles, parfait pour les biens de consommation, les jantes automobiles et les éléments architecturaux.

- Si votre objectif principal est une finition métallique haut de gamme et inaltérable : Choisissez le PVD pour reproduire authentiquement l'apparence des métaux précieux sur les robinets, les bijoux et la quincaillerie de luxe.

- Si votre objectif principal concerne les composants de haute précision : Choisissez le PVD car son film ultra-mince n'altérera pas les dimensions critiques de la pièce ni n'émoussera les arêtes vives.

En fin de compte, votre choix est guidé par l'équilibre entre le budget et la polyvalence esthétique du revêtement en poudre et la performance absolue et la longévité du PVD.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Revêtement en poudre |

|---|---|---|

| Utilisation principale | Outils haute performance, pièces de précision, finitions de luxe | Biens de consommation, éléments architecturaux, protection économique |

| Durabilité | Extrêmement dur, résistant aux rayures et à l'usure | Bonne résistance aux chocs, plus doux et plus sujet aux rayures |

| Épaisseur | 3–5 micromètres (préserve les dimensions des pièces) | Couche plus épaisse (peut arrondir les bords et remplir les détails) |

| Options de couleur | Limité aux finitions métalliques/céramiques (ex. or, gris anthracite) | Large gamme de couleurs, textures et niveaux de brillance |

| Coût | Plus élevé en raison de l'équipement sous vide spécialisé | Plus bas et plus accessible |

| Idéal pour | Durabilité extrême, précision et esthétique haut de gamme | Projets économiques et exigences de couleurs vives |

Toujours incertain quant au revêtement adapté à votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables, y compris des solutions de revêtement adaptées à vos besoins spécifiques. Que vous ayez besoin de la durabilité extrême du PVD pour des outils de précision ou de la polyvalence économique du revêtement en poudre pour des produits de consommation, nos experts peuvent vous aider à faire le meilleur choix.

Laissez-nous vous aider à améliorer les performances et la longévité de votre produit.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent répondre à vos défis de laboratoire et de fabrication.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité