Oui, les revêtements PVD sont très résistants à la corrosion. C'est l'un de leurs principaux avantages techniques. Le processus de dépôt physique en phase vapeur (PVD) crée un film dense et durable au niveau atomique qui sert de barrière puissante contre la rouille et d'autres formes de corrosion, surpassant souvent les finitions traditionnelles comme la galvanoplastie dans les tests standardisés.

La résistance exceptionnelle à la corrosion du PVD n'est pas un hasard ; c'est le résultat direct du processus de dépôt lui-même, qui construit un bouclier hautement contrôlé et non poreux, lié moléculairement à la surface qu'il protège.

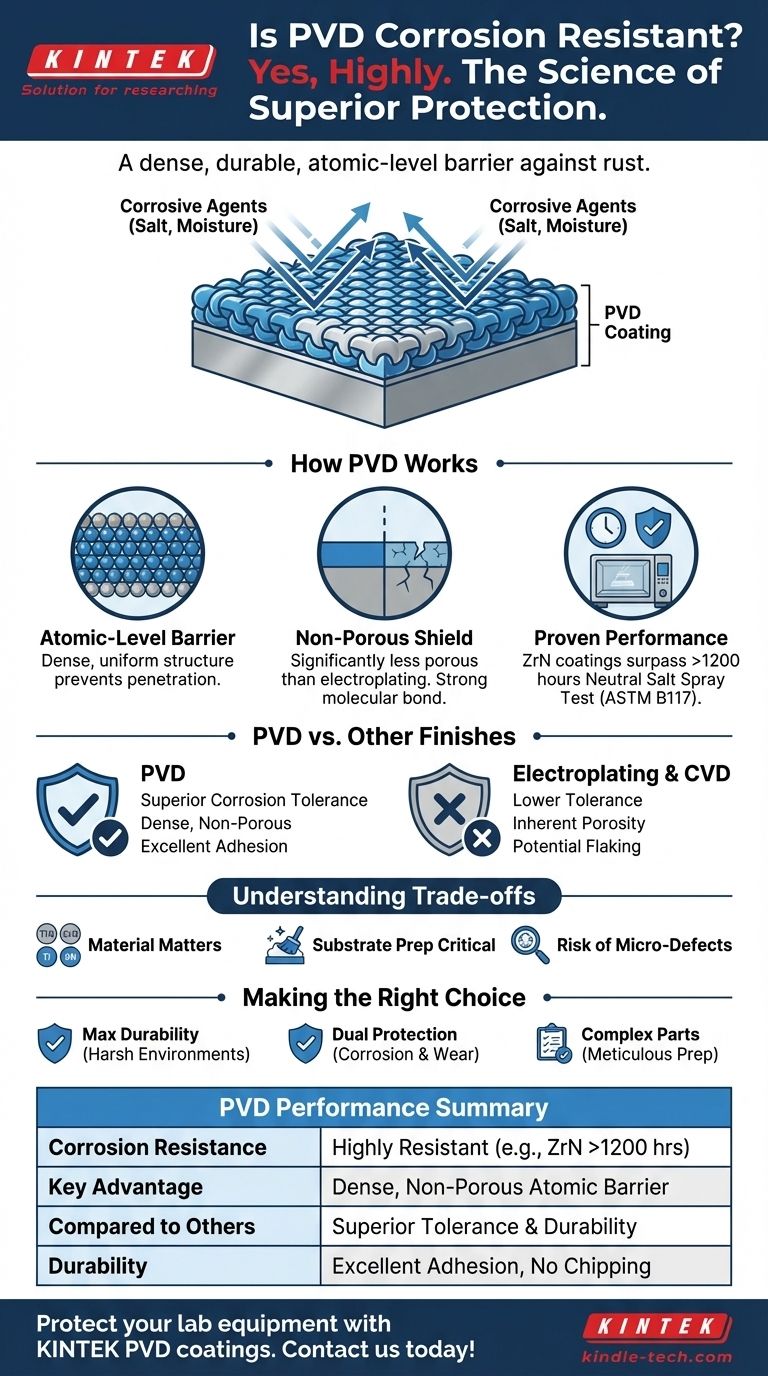

Comment le PVD assure une résistance supérieure à la corrosion

L'efficacité du PVD provient de la manière fondamentale dont le revêtement est appliqué. Ce n'est pas simplement une couche de peinture ; c'est une partie intégrante de la surface.

La barrière au niveau atomique

Le PVD applique des revêtements au niveau atomique sous vide. Cela permet un contrôle précis de la structure, de la densité et de l'uniformité du film.

Ce processus crée une couche très dense avec un minimum de défauts, ne laissant aucune voie aux agents corrosifs comme le sel ou l'humidité pour pénétrer et attaquer le matériau sous-jacent.

Un bouclier non poreux

Comparés à des méthodes comme la galvanoplastie, qui peuvent présenter une porosité inhérente, les films PVD sont nettement moins poreux. C'est un facteur critique pour empêcher le début de la corrosion.

La liaison moléculaire créée par le PVD assure également une excellente adhérence, empêchant le revêtement de s'écailler ou de se décoller, ce qui exposerait autrement le substrat aux éléments.

Performance prouvée dans des conditions difficiles

La résistance des revêtements PVD est quantifiable. Il a été démontré que des revêtements spécifiques comme le Nitrure de Zirconium (ZrN) surpassent 1200 heures de test de brouillard salin neutre (ASTM B117).

Ce niveau de performance satisfait ou dépasse les exigences de la plupart des applications industrielles et commerciales, confirmant sa fiabilité dans des conditions réelles.

PVD comparé à d'autres finitions

Une partie clé de la compréhension de la valeur du PVD est de voir comment il se compare aux autres traitements de surface courants.

PVD contre galvanoplastie

Les revêtements PVD présentent une tolérance à la corrosion plus élevée que la plupart des finitions galvanisées. La nature dense et non poreuse de la couche PVD fournit une barrière plus robuste et durable.

PVD contre CVD

Bien que les deux soient des techniques de dépôt, les revêtements PVD présentent généralement une meilleure résistance à la corrosion que ceux appliqués par dépôt chimique en phase vapeur (CVD).

Comprendre les compromis et les limites

Bien que très efficace, aucune solution n'est parfaite. L'objectivité exige de reconnaître le contexte dans lequel le PVD fonctionne le mieux.

Tout PVD n'est pas créé égal

Le terme "PVD" décrit un processus, pas un matériau unique. Le matériau spécifique utilisé — tel que le Nitrure de Titane (TiN) ou le Nitrure de Zirconium (ZrN) — détermine les propriétés finales, y compris le niveau exact de résistance à la corrosion.

La préparation du substrat est critique

La performance de tout revêtement PVD dépend fortement de la qualité et de la préparation du matériau sous-jacent (le substrat). Une surface mal préparée peut compromettre l'adhérence et créer des points faibles.

Risque de défauts microscopiques

Bien que le processus minimise les défauts, des micro-trous peuvent toujours survenir. Dans des environnements chimiques extrêmement agressifs, ceux-ci pourraient théoriquement devenir des points de corrosion localisée sur de très longues périodes.

Faire le bon choix pour votre application

Le choix de la bonne finition dépend entièrement des objectifs spécifiques de votre projet et des défis environnementaux.

- Si votre objectif principal est une durabilité maximale dans des environnements difficiles : Le PVD est un excellent choix, prouvé pour surpasser le placage traditionnel dans les tests de corrosion par brouillard salin standardisés.

- Si vous avez besoin de vous protéger à la fois contre la corrosion et l'usure : La dureté et la lubrification inhérentes à de nombreux revêtements PVD en font une solution double usage supérieure.

- Si vous recouvrez une pièce complexe : Assurez-vous que votre processus comprend une préparation de surface méticuleuse, car l'intégrité de la barrière PVD dépend d'une adhérence parfaite au substrat.

En fin de compte, choisir le PVD est une décision pour une protection supérieure et conçue par l'ingénierie contre la défaillance progressive causée par la corrosion.

Tableau récapitulatif :

| Aspect | Performance PVD |

|---|---|

| Résistance à la corrosion | Très résistante ; prouvée dans les tests au brouillard salin (ex. : ZrN >1200 heures ASTM B117) |

| Avantage clé | Barrière dense et non poreuse au niveau atomique empêchant la pénétration de l'humidité et du sel |

| Comparé à la galvanoplastie | Tolérance à la corrosion et durabilité supérieures |

| Durabilité | Excellente adhérence empêchant l'écaillage/le feuilletage, assurant une protection à long terme |

Protégez votre équipement et vos composants de laboratoire avec la résistance supérieure à la corrosion des revêtements PVD. KINTEK se spécialise dans les équipements et consommables de laboratoire haute performance. Notre expertise garantit que vos matériaux sont protégés des environnements difficiles, améliorant leur durée de vie et leur fiabilité. Contactez-nous dès aujourd'hui pour trouver la solution PVD parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes