Oui, le dépôt physique en phase vapeur (PVD) est un revêtement exceptionnellement durable. Il est largement considéré comme l'une des finitions de surface les plus résilientes disponibles aujourd'hui, créé grâce à un processus de dépôt sous vide de haute technologie qui lie moléculairement le revêtement au substrat. Il en résulte une finition nettement plus dure et plus résistante aux rayures, à la corrosion et à l'usure que la plupart des méthodes de revêtement traditionnelles.

Le point essentiel est que la durabilité du PVD provient de son processus d'application unique, qui crée une couche très dure, mince et bien adhérente. Cependant, son efficacité ultime est un partenariat entre la dureté du revêtement et la résistance du matériau sous-jacent.

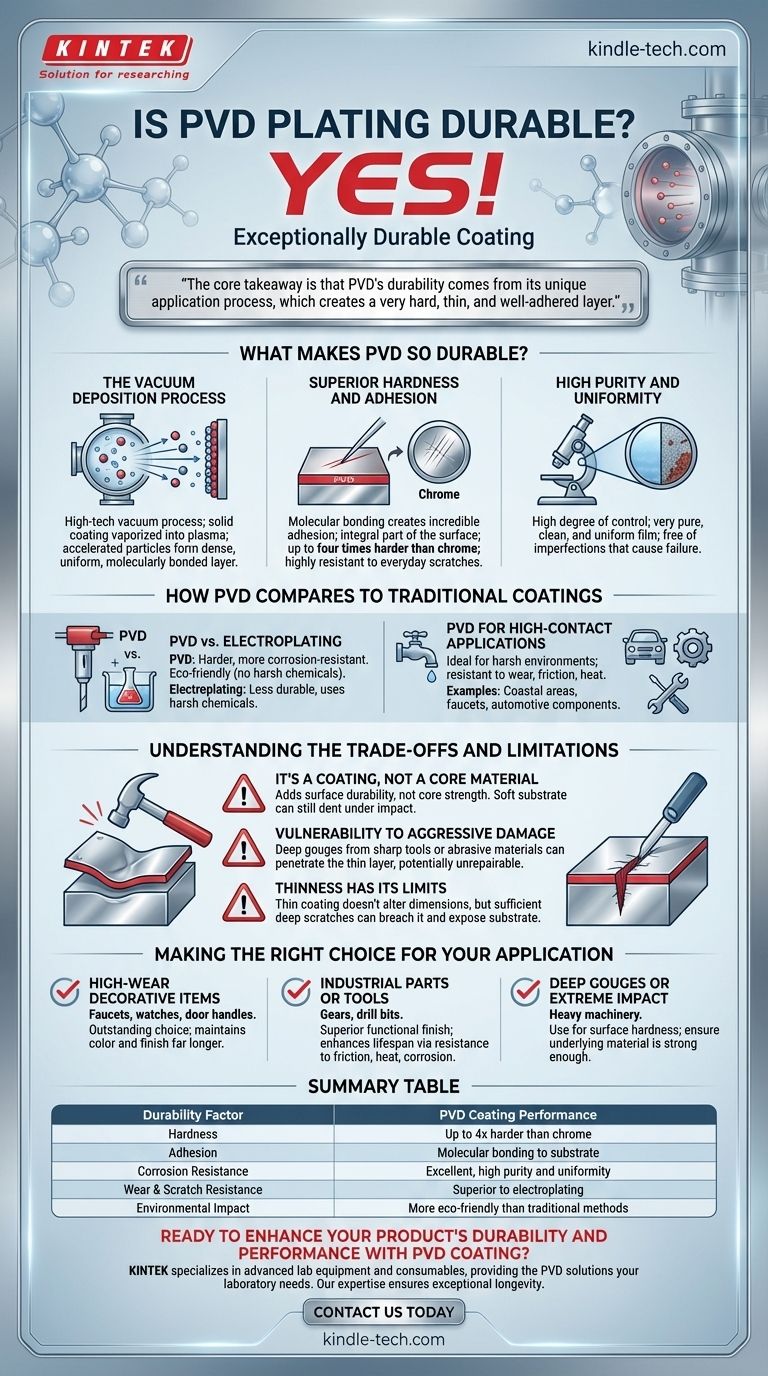

Qu'est-ce qui rend le PVD si durable ?

La durabilité exceptionnelle du PVD n'est pas un hasard ; c'est le résultat direct du processus scientifique hautement contrôlé utilisé pour l'appliquer.

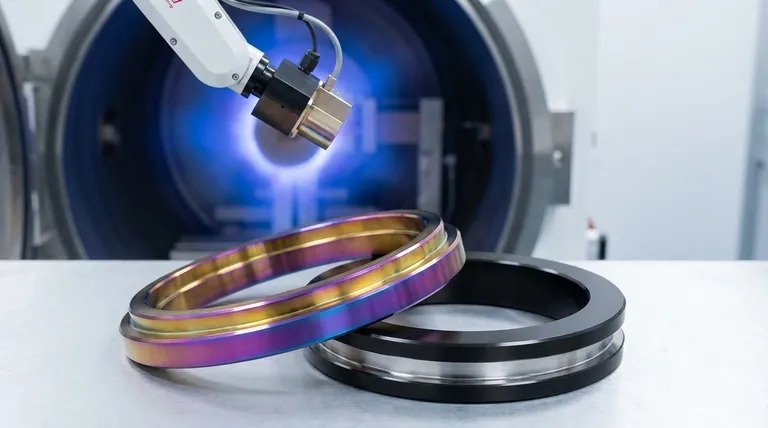

Le processus de dépôt sous vide

Le PVD est appliqué à l'intérieur d'une chambre à vide poussé. Le matériau de base y est placé, et un matériau de revêtement solide est vaporisé en un plasma d'atomes ou d'ions. Un champ électrique accélère ensuite ces particules, les faisant frapper le matériau de base avec une telle force qu'elles s'incrustent dans la surface, formant une couche dense, uniforme et fortement liée.

Dureté et adhérence supérieures

Ce processus de liaison moléculaire crée une adhérence incroyable. Contrairement à la peinture ou à la galvanoplastie, qui reposent sur la surface, le PVD devient une partie intégrante de celle-ci. Le revêtement résultant est extrêmement dur — dans certains cas, jusqu'à quatre fois plus dur que le chrome — ce qui le rend très résistant aux rayures et à l'usure quotidiennes.

Haute pureté et uniformité

Le processus PVD offre un haut degré de contrôle sur la structure du revêtement. Il en résulte un film très pur, propre et uniforme, exempt des imperfections qui peuvent entraîner la défaillance ou la corrosion d'autres revêtements avec le temps.

Comparaison du PVD avec les revêtements traditionnels

Le PVD se distingue lorsqu'il est comparé directement aux méthodes de finition plus conventionnelles, offrant des avantages significatifs en termes de performance et de longévité.

PVD contre galvanoplastie

Les revêtements PVD sont généralement plus durs et plus résistants à la corrosion que ceux appliqués par galvanoplastie. Le processus PVD est également nettement plus respectueux de l'environnement, évitant les produits chimiques agressifs utilisés dans les processus électrochimiques traditionnels.

PVD pour les applications à fort contact

En raison de sa résistance à l'usure, à la friction et à la chaleur, le PVD est le choix idéal pour les projets exposés à des environnements difficiles ou à des contacts fréquents. Cela inclut les zones côtières, la quincaillerie domestique à fort trafic comme les robinets, et les composants automobiles fonctionnels.

Comprendre les compromis et les limites

Bien que le PVD soit incroyablement robuste, aucun revêtement n'est indestructible. Comprendre ses limites est essentiel pour l'utiliser efficacement.

C'est un revêtement, pas un matériau de base

Le PVD ajoute une durabilité de surface, mais il ne modifie pas les propriétés du substrat sous-jacent. Un revêtement PVD dur sur un métal mou peut toujours se cabosser si l'objet subit un impact important. Le matériau de base assure l'intégrité structurelle.

Vulnérabilité aux dommages agressifs

Bien que très résistant à l'usure, le revêtement peut être endommagé par des attaques agressives. Une rayure profonde causée par un outil tranchant ou un matériau abrasif peut pénétrer la fine couche. Dans certains cas, ce type de dommage peut ne pas être réparable.

La finesse a ses limites

La finesse d'un revêtement PVD est l'un de ses avantages, car elle ne modifie pas les dimensions d'une pièce. Cependant, cela signifie également qu'une rayure suffisamment profonde peut percer le revêtement et exposer le substrat en dessous.

Faire le bon choix pour votre application

Choisir la bonne finition dépend entièrement des exigences de votre projet. Le PVD excelle dans les scénarios où l'intégrité de la surface est primordiale.

- Si votre objectif principal concerne des objets décoratifs à forte usure (par exemple, robinets, montres, poignées de porte) : Le PVD est un choix exceptionnel qui conservera sa couleur et sa finition beaucoup plus longtemps que les options traditionnelles.

- Si votre objectif principal concerne des pièces industrielles ou des outils : La résistance du revêtement à la friction, à la chaleur et à la corrosion en fait une finition fonctionnelle supérieure qui augmente la durée de vie des composants.

- Si votre projet est susceptible de subir des entailles profondes ou des impacts extrêmes : Utilisez le PVD pour sa dureté de surface, mais assurez-vous que le matériau sous-jacent est suffisamment solide pour résister à la déformation.

En fin de compte, choisir le PVD est un investissement dans une surface conçue pour une longévité et une performance exceptionnelles.

Tableau récapitulatif :

| Facteur de durabilité | Performance du revêtement PVD |

|---|---|

| Dureté | Jusqu'à 4 fois plus dur que le chrome |

| Adhérence | Liaison moléculaire au substrat |

| Résistance à la corrosion | Excellente, haute pureté et uniformité |

| Résistance à l'usure et aux rayures | Supérieure à la galvanoplastie |

| Impact environnemental | Plus écologique que les méthodes traditionnelles |

Prêt à améliorer la durabilité et les performances de votre produit grâce au revêtement PVD ? KINTEK est spécialisée dans l'équipement de laboratoire avancé et les consommables, fournissant les solutions PVD dont votre laboratoire a besoin pour des finitions de surface supérieures. Notre expertise garantit que vos composants atteignent une longévité et une résistance exceptionnelles à l'usure, à la corrosion et à la chaleur. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie PVD peut bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application