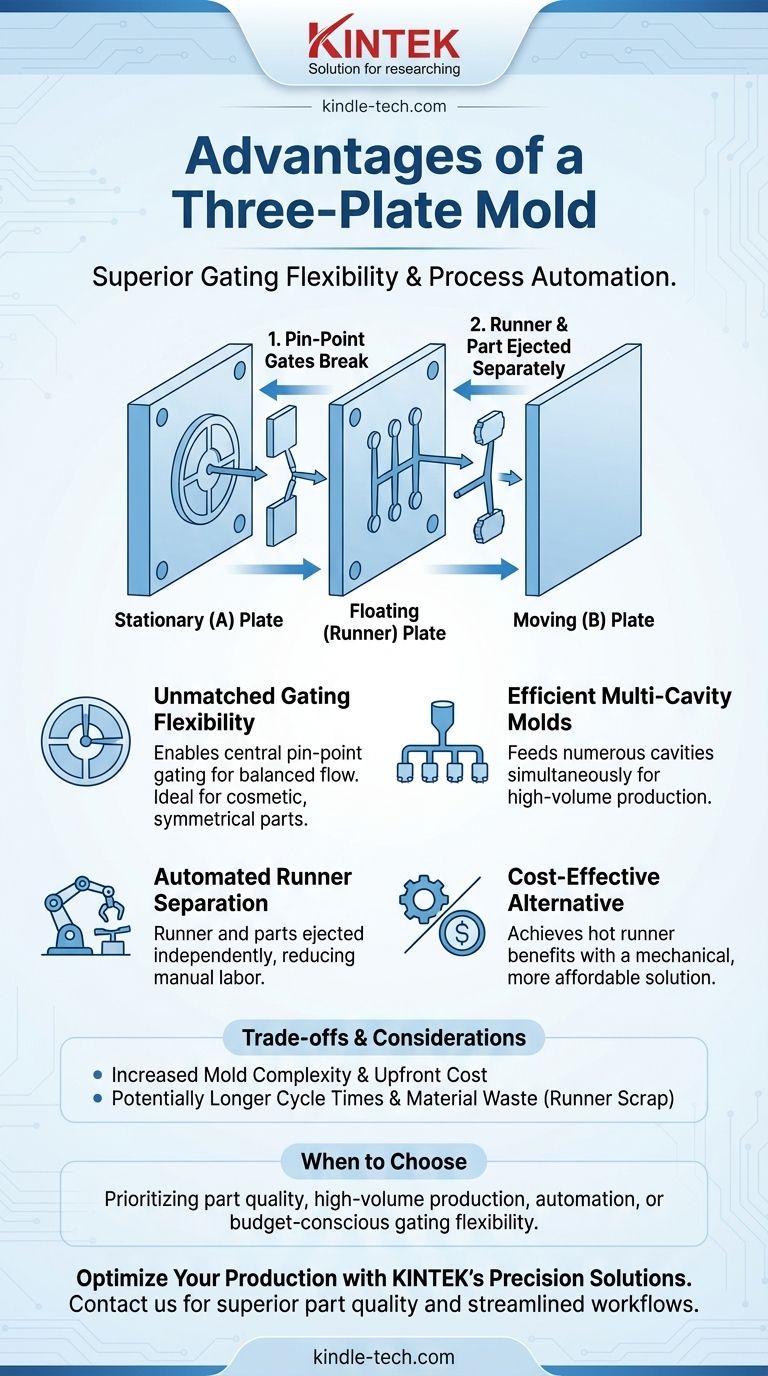

À la base, un moule à trois plaques offre une flexibilité de carottage et une automatisation des processus supérieures. Les principaux avantages sont la capacité de placer les points d'injection au centre d'une pièce, d'alimenter plusieurs empreintes à partir d'une seule carotte, et de séparer automatiquement le système de carottes des pièces finies pendant l'éjection. Cette conception permet souvent d'obtenir les avantages de carottage d'un système à canaux chauds complexe avec une solution mécanique plus rentable.

Bien que plus complexe qu'une conception standard à deux plaques, le moule à trois plaques résout des défis de production critiques. Il offre une solution mécanique élégante pour séparer la carotte de la pièce lors de l'éjection, rationalisant le cycle de production pour des géométries de pièces spécifiques et des besoins de grand volume.

Le problème fondamental qu'un moule à trois plaques résout

Les limites d'un moule de base à deux plaques sont les plus apparentes lorsque vous devez injecter une pièce ailleurs que sur son bord extérieur. Cela est souvent nécessaire pour des raisons esthétiques ou pour assurer un flux de plastique équilibré dans des formes complexes. Un moule à trois plaques est conçu spécifiquement pour surmonter cette limitation.

Comment ça marche : Le deuxième plan de joint

Un moule standard a un seul plan de joint où les deux moitiés se séparent. Un moule à trois plaques introduit un deuxième plan de joint, créant trois sections distinctes :

- Plaque fixe (A) : Se monte sur le plateau fixe de la presse et contient la buse d'injection.

- Plaque flottante (carotte) : Se trouve au milieu et contient le système de carottes qui achemine le plastique de la buse aux points d'injection.

- Plaque mobile (B) : Contient la moitié mâle de l'empreinte de la pièce et le système d'éjection.

Pendant le cycle de moulage, le moule s'ouvre en deux étapes. La première ouverture se produit entre la plaque fixe et la plaque flottante, ce qui rompt les petits points d'injection. La deuxième ouverture sépare ensuite la plaque flottante de la plaque mobile, permettant à la carotte et aux pièces finies d'être éjectées séparément.

Avantages clés expliqués

La conception mécanique unique d'un moule à trois plaques offre plusieurs avantages puissants qui justifient sa complexité accrue.

Flexibilité de carottage inégalée

L'avantage le plus significatif est la capacité de localiser un point d'injection presque n'importe où sur la surface de la pièce. C'est impossible avec un moule standard à deux plaques, qui est limité au carottage latéral.

Le carottage central par point d'injection est crucial pour les pièces rondes ou symétriques, garantissant que le plastique remplit la cavité uniformément du centre vers l'extérieur. Cela évite les lignes de soudure, améliore la stabilité dimensionnelle et rehausse l'aspect esthétique de la pièce.

Moule multi-empreintes efficace

Une conception à trois plaques est très efficace pour la production en grand volume. Une seule carotte peut alimenter un système de canaux équilibré sur la plaque flottante, qui distribue ensuite le matériau à de nombreuses empreintes simultanément. Cela permet le moulage efficace de nombreuses petites pièces en un seul cycle.

Séparation automatisée des carottes

Étant donné que le système de carottes se trouve sur une plaque séparée, il est éjecté indépendamment des pièces finies. Cela élimine le travail manuel requis pour couper la carotte de chaque pièce. Pour la production en grand volume, cette automatisation réduit considérablement le temps de cycle et les coûts opérationnels.

Une alternative rentable aux canaux chauds

Les systèmes à canaux chauds permettent également un carottage flexible et éliminent les déchets de carottes, mais ils sont extrêmement coûteux, complexes et nécessitent une maintenance spécialisée. Un moule à trois plaques atteint une flexibilité de carottage similaire grâce à un système purement mécanique – et souvent plus abordable – ce qui en fait une excellente solution intermédiaire.

Comprendre les compromis

Aucune conception n'est parfaite pour toutes les applications. Les avantages d'un moule à trois plaques s'accompagnent de considérations spécifiques.

Complexité et coût du moule accrus

L'ajout d'une troisième plaque et des mécanismes requis pour la séquence d'ouverture en deux étapes rendent le moule plus complexe à concevoir et à fabriquer. Cela entraîne un coût d'outillage initial plus élevé par rapport à un moule à deux plaques.

Temps de cycle potentiellement plus longs

Le déplacement accru de la presse nécessaire pour ouvrir le moule en deux étapes peut ajouter quelques secondes au temps de cycle global. Bien que l'automatisation permette d'économiser du temps de main-d'œuvre, le cycle de la machine lui-même peut être légèrement plus long.

Plus de déchets de matériaux

La carotte dans un système à trois plaques peut être assez grande et complexe. Bien qu'elle soit séparée automatiquement, elle représente toujours un déchet de plastique. C'est un inconvénient majeur par rapport à un système à canaux chauds "sans carotte", bien que la ferraille puisse souvent être regranulée et réutilisée.

Quand choisir un moule à trois plaques

Votre décision doit être guidée par les exigences spécifiques de votre pièce et vos objectifs de production.

- Si votre objectif principal est la qualité et l'esthétique de la pièce : Un moule à trois plaques est idéal pour le carottage central sur les surfaces visibles, assurant un flux équilibré et minimisant les imperfections.

- Si votre objectif principal est la production en grand volume de petites pièces : La capacité d'alimenter efficacement plusieurs empreintes symétriquement en fait un choix très efficace pour la production de masse.

- Si votre objectif principal est l'automatisation et la réduction de la main-d'œuvre : La séparation automatique de la carotte des pièces élimine une étape de post-traitement manuel, rationalisant votre flux de travail.

- Si vous avez besoin d'un carottage flexible mais que votre budget est limité : Il offre une alternative mécanique robuste pour obtenir les avantages de carottage d'un système à canaux chauds plus coûteux.

En fin de compte, le choix d'un moule à trois plaques est une décision stratégique visant à prioriser une production automatisée de haute qualité lorsque l'emplacement du point d'injection est une contrainte de conception critique.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Flexibilité de carottage | Permet un carottage central par point d'injection pour un flux équilibré | Pièces esthétiques, composants symétriques |

| Efficacité multi-empreintes | Alimente plusieurs empreintes à partir d'une seule carotte | Production en grand volume de petites pièces |

| Séparation automatisée des carottes | Éjecte automatiquement la carotte et les pièces séparément | Réduction des coûts de main-d'œuvre et des temps de cycle |

| Alternative rentable | Atteint les avantages des canaux chauds avec une simplicité mécanique | Projets soucieux de leur budget nécessitant un carottage flexible |

Prêt à optimiser votre processus de moulage par injection avec un moule à trois plaques ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables, au service des laboratoires et des installations de production avec des solutions innovantes. Notre expertise peut vous aider à obtenir une qualité de pièce supérieure, à rationaliser votre production et à réduire les coûts opérationnels. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Moule spécial de presse à chaud pour laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moules de presse cylindriques Assemble Lab

Les gens demandent aussi

- Quels sont les avantages d'une presse à comprimés ? Atteindre une production rapide et constante

- Quel type de presse à comprimés est le plus adapté à la production à grande échelle ? Les presses rotatives pour une efficacité à haut volume

- Comment appelle-t-on une machine à poinçonner les comprimés ? Choisir la bonne presse pour votre échelle de production

- À quoi servent les presses à pilules ? Transformer les poudres en comprimés précis pour les médicaments, les compléments et plus encore

- Comment une filière de pastillage et une presse hydraulique de laboratoire contribuent-elles à la formation de pastilles de magnésium ? Optimisez votre laboratoire.