En substance, le dépôt chimique en phase vapeur (CVD) excelle dans la création de revêtements très uniformes, durables et de haute pureté sur une grande variété de matériaux, même ceux aux formes complexes et aux surfaces internes. Ses principaux avantages découlent de sa nature sans ligne de vue, où un gaz précurseur peut atteindre et réagir sur chaque surface exposée d'un substrat, assurant une couche parfaitement conforme avec des propriétés personnalisables.

La véritable puissance du CVD réside dans sa capacité à concevoir des surfaces au niveau moléculaire. Ce n'est pas seulement une méthode de revêtement ; c'est un processus de fabrication qui construit des films fonctionnels et performants avec une uniformité exceptionnelle, même sur les composants les plus complexes, un exploit que les méthodes avec ligne de vue ne peuvent pas atteindre.

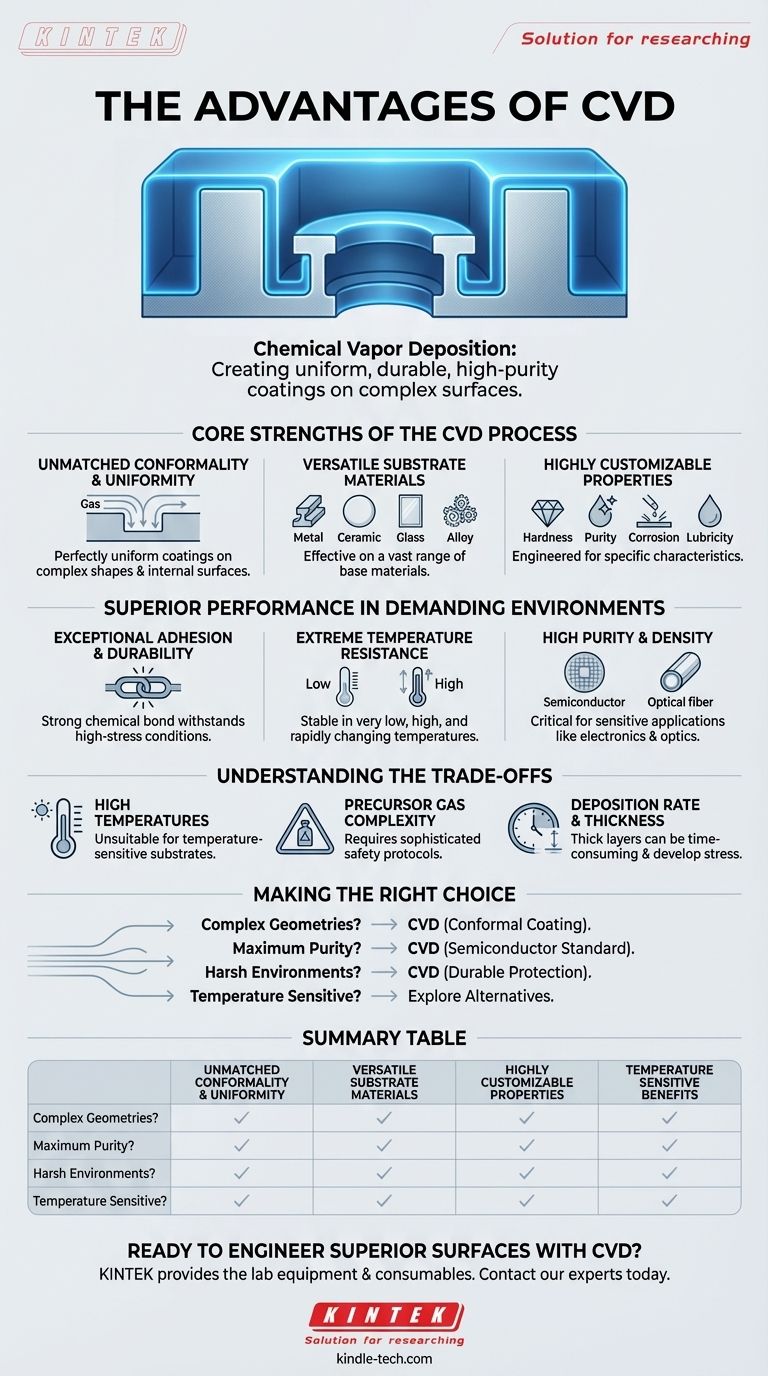

Les points forts du processus CVD

Le CVD est choisi lorsque la performance et l'intégrité du revêtement sont primordiales. Ses avantages ne sont pas des bénéfices isolés, mais une combinaison de facteurs qui permettent la production de films supérieurs pour des applications exigeantes.

Conformité et uniformité inégalées

Contrairement aux processus avec ligne de vue comme le dépôt physique en phase vapeur (PVD), le CVD n'est pas limité par la géométrie. Le gaz précurseur s'écoule dans la chambre de dépôt et entoure entièrement le substrat.

Cela permet au gaz de pénétrer les cavités internes, les coins vifs et les caractéristiques de surface complexes, ce qui donne un revêtement parfaitement uniforme et conforme. Ceci est essentiel pour des pièces comme les tranches de semi-conducteurs, les implants médicaux et les composants de moteurs de précision.

Polyvalence des matériaux de substrat

Le CVD ne se limite pas à un seul type de matériau de base. Le processus peut être adapté pour appliquer des revêtements sur une vaste gamme de substrats.

Cela inclut les métaux, les alliages métalliques, les céramiques et même le verre. Cette flexibilité en fait un outil précieux dans de nombreuses industries, de l'aérospatiale à l'électronique.

Propriétés de film hautement personnalisables

Les propriétés finales du revêtement sont déterminées par la chimie du gaz précurseur. Cela donne aux ingénieurs un immense contrôle sur le résultat.

En sélectionnant ou en optimisant le gaz, le film résultant peut être conçu pour des caractéristiques spécifiques telles qu'une pureté élevée, une dureté extrême, une inertie chimique, une résistance à la corrosion ou une lubrification élevée.

Performances supérieures dans des environnements exigeants

Une raison essentielle de choisir le CVD est sa capacité à produire des revêtements qui survivent et fonctionnent dans des conditions difficiles où d'autres revêtements échoueraient.

Adhérence et durabilité exceptionnelles

Le processus CVD forme une liaison chimique forte et durable entre le revêtement et le matériau du substrat.

Cela garantit que le revêtement reste intact et fonctionnel même dans des environnements très sollicités ou lorsque le substrat sous-jacent fléchit, se plie ou subit des vibrations.

Résistance aux températures extrêmes

Les revêtements CVD sont connus pour leur excellente stabilité thermique.

Ils peuvent résister à une exposition à des températures très basses et très élevées, ainsi qu'à des variations de température extrêmes et rapides, sans se dégrader ni se délaminer du substrat.

Haute pureté et densité

Le processus est capable de produire des films d'une pureté et d'une densité exceptionnellement élevées.

Cette caractéristique est non négociable dans des applications telles que la fabrication de semi-conducteurs et de fibres optiques, où même des impuretés minuscules peuvent entraîner une défaillance catastrophique.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses caractéristiques inhérentes est crucial pour prendre une décision éclairée. Le principal compromis est l'environnement du processus lui-même.

L'exigence de températures élevées

Le CVD est fondamentalement un processus à température élevée, nécessitant souvent que le substrat soit chauffé de manière significative pour entraîner les réactions chimiques nécessaires.

Cela peut être une limitation majeure, car cela rend le processus inapproprié pour les substrats sensibles à la température comme certains polymères ou alliages métalliques pré-trempés qui seraient endommagés par la chaleur.

Complexité du gaz précurseur

Les matériaux sources pour le CVD sont des gaz réactifs, qui peuvent être toxiques, corrosifs ou inflammables.

La manipulation de ces précurseurs nécessite des protocoles et des équipements de sécurité sophistiqués, ce qui ajoute à la complexité et au coût du processus.

Taux de dépôt et épaisseur

Bien que théoriquement capable de construire des couches très épaisses, le taux de dépôt peut être une contrainte pratique.

La construction d'un revêtement épais peut être longue et coûteuse. De plus, les films très épais peuvent parfois développer des contraintes internes qui peuvent compromettre les performances, nécessitant un contrôle minutieux du processus.

Faire le bon choix pour votre application

Le choix d'une technologie de dépôt dépend entièrement de l'objectif principal de votre projet. Le CVD offre des solutions spécifiques pour des défis d'ingénierie distincts.

- Si votre objectif principal est de revêtir des géométries internes complexes : Le CVD est le choix supérieur en raison de sa capacité de revêtement conforme sans ligne de vue.

- Si votre objectif principal est d'atteindre une pureté de film maximale pour l'électronique : Le CVD est la norme de l'industrie pour la production des films denses et ultra-purs requis pour les semi-conducteurs.

- Si votre objectif principal est d'améliorer la durabilité dans des environnements thermiques ou chimiques difficiles : La combinaison d'une forte adhérence et d'une résistance personnalisable du CVD le rend idéal pour les revêtements protecteurs.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Vous devriez explorer des alternatives à basse température, car la chaleur élevée d'un processus CVD standard pourrait endommager le substrat.

En fin de compte, choisir le CVD est une décision de prioriser l'uniformité, la pureté et la performance du revêtement sur des composants où la défaillance n'est pas une option.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Conformité inégalée | Revêtements parfaitement uniformes sur des formes complexes et des surfaces internes |

| Compatibilité polyvalente des substrats | Efficace sur les métaux, les céramiques, le verre et les alliages |

| Propriétés de film personnalisables | Conçu pour la dureté, la pureté, la résistance à la corrosion, et plus encore |

| Adhérence et durabilité exceptionnelles | Une forte liaison chimique résiste aux environnements très sollicités et difficiles |

| Haute pureté et densité | Idéal pour les semi-conducteurs et les fibres optiques où la pureté est critique |

Prêt à concevoir des surfaces supérieures avec le CVD ?

KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables nécessaires pour exploiter la puissance du dépôt chimique en phase vapeur. Que vous développiez des composants semi-conducteurs, des implants médicaux ou des revêtements protecteurs durables, nos solutions vous aident à obtenir les films haute performance et uniformes pour lesquels le CVD est réputé.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons répondre à vos besoins spécifiques en laboratoire et en production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD