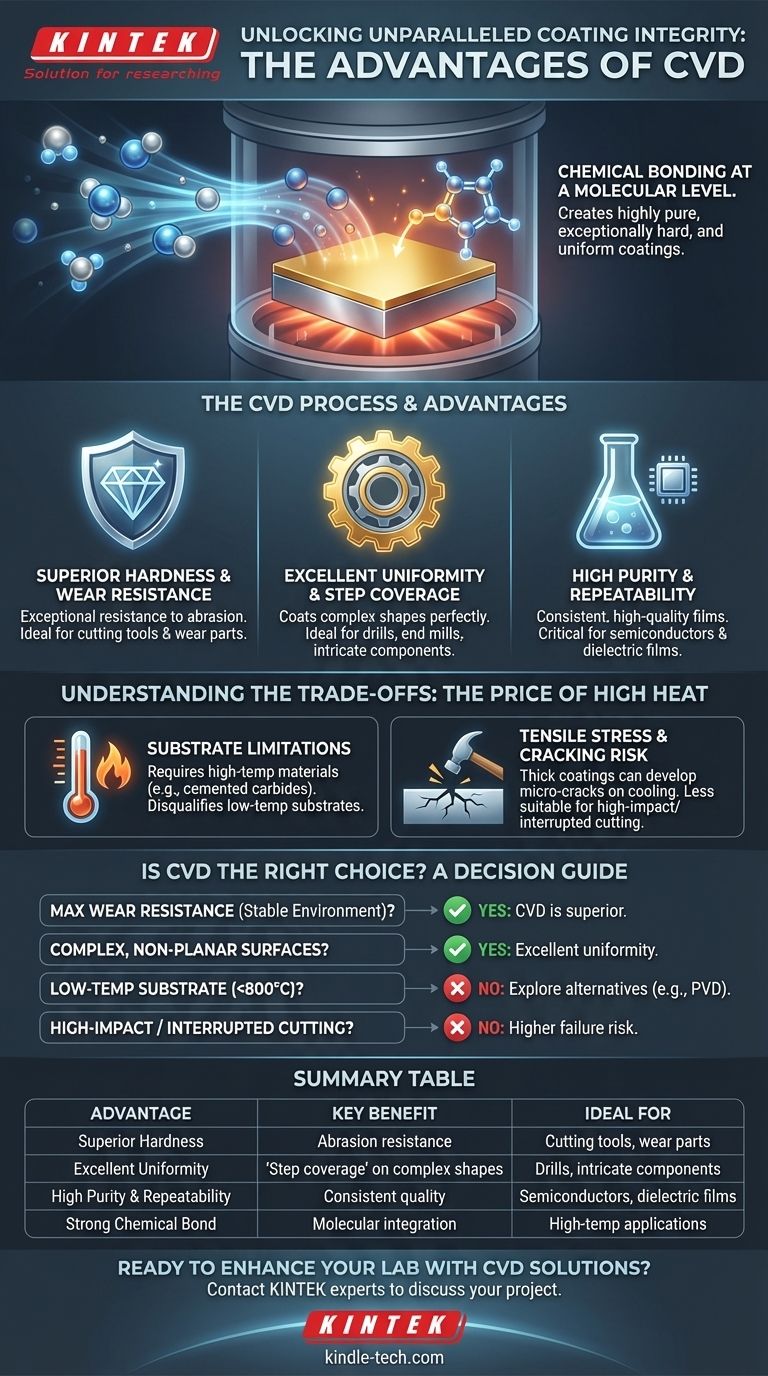

À la base, le dépôt chimique en phase vapeur (CVD) offre une intégrité de revêtement inégalée. Ce procédé crée des revêtements de haute pureté, exceptionnellement durs et remarquablement uniformes en liant chimiquement un nouveau matériau directement à un substrat au niveau moléculaire. Le résultat est un film qui n'est pas simplement superposé, mais fondamentalement intégré à la surface qu'il protège.

Bien que le procédé à haute température du CVD crée des revêtements exceptionnellement durs et bien liés, idéaux pour la résistance à l'usure, cette même exigence limite son utilisation aux substrats capables de résister à une chaleur extrême et le rend moins adapté aux applications impliquant des impacts aigus et répétés.

Le fondement du CVD : la liaison chimique

Pour comprendre les avantages du CVD, il faut d'abord comprendre son procédé fondamental. Contrairement aux méthodes de dépôt physique qui « pulvérisent » essentiellement un matériau sur une surface, le CVD construit le revêtement par une réaction chimique.

Comment fonctionne le procédé

Un gaz précurseur volatil contenant les éléments de revêtement souhaités est introduit dans une chambre à vide avec le substrat. La chambre est chauffée à une température extrêmement élevée, souvent entre 800 °C et 1000 °C. Cette chaleur déclenche une réaction chimique, décomposant le gaz et provoquant le dépôt et la liaison du matériau souhaité à la surface du substrat.

Le résultat : un film solide et intégré

Étant donné que le revêtement est formé par une liaison chimique plutôt que mécanique, l'adhérence est exceptionnellement forte. Le film résultant devient une nouvelle partie intégrante de la surface du substrat, ce qui entraîne une durabilité et des performances supérieures dans des conditions spécifiques.

Principaux avantages des revêtements CVD

La nature chimique du procédé CVD donne lieu à plusieurs avantages distincts, ce qui en fait le choix privilégié pour certaines applications exigeantes.

Dureté et résistance à l'usure supérieures

La structure forte, dense et souvent cristalline des revêtements CVD confère une dureté et une résistance à l'abrasion exceptionnelles. Cela en fait un choix principal pour la protection des outils de coupe et d'autres composants soumis à une friction et à une usure constantes.

Excellente uniformité et « couverture de marche »

Étant donné que le dépôt se produit à partir d'une phase gazeuse, les molécules de revêtement peuvent atteindre chaque partie de la surface du substrat. Cela permet au CVD d'appliquer un film très uniforme sur des objets complexes et de forme irrégulière, tels que les arêtes d'un foret ou les dents d'une fraise, une propriété connue sous le nom d'excellente couverture de marche (step coverage).

Haute pureté et répétabilité

L'environnement sous vide contrôlé et les précurseurs chimiques permettent la création de films de très haute pureté. Cette précision et ce contrôle assurent également une excellente répétabilité d'un lot à l'autre, ce qui est essentiel pour les applications de haute technologie telles que la fabrication de films semi-conducteurs et diélectriques (par exemple, SiO2, Si3N4).

Comprendre les compromis : le prix de la haute température

Les principaux avantages du CVD sont intrinsèquement liés à ses plus grandes limitations. La nature à haute température du procédé introduit des compromis critiques qui doivent être pris en compte.

Limitations des matériaux de substrat

La température du procédé de 800 à 1000 °C disqualifie immédiatement tout matériau de substrat qui ne peut pas supporter cette chaleur sans fondre, se déformer ou perdre son intégrité structurelle. Cela limite généralement le CVD aux matériaux à haute température tels que les carbures cémentés.

Risque de contrainte de traction et de fissuration

Le CVD produit souvent un revêtement relativement épais (10-20 μm). Lorsque la pièce revêtue refroidit à partir de la température extrême du procédé, la différence de contraction thermique entre le substrat et le revêtement épais peut générer une contrainte de traction importante. Cette contrainte peut entraîner la formation de fissures fines et microscopiques dans le revêtement.

Inadéquation pour la coupe interrompue

Bien que ces microfissures puissent ne pas poser de problème dans des conditions stables, elles représentent un point de défaillance important dans les applications soumises à des forces non uniformes. Dans les procédés tels que le fraisage, où l'outil entre en contact avec le matériau et s'en retire (coupe interrompue), les impacts répétés peuvent provoquer la propagation de ces fissures, entraînant l'écaillage ou le décollement complet du revêtement.

Le CVD est-il le bon choix pour votre application ?

Choisir la bonne technologie de revêtement nécessite de peser ses avantages par rapport aux exigences spécifiques de votre cas d'utilisation. Utilisez ces points comme guide.

- Si votre objectif principal est une résistance maximale à l'usure dans un environnement stable : Le CVD est probablement le choix supérieur en raison de sa dureté et de sa force de liaison exceptionnelles.

- Si votre application implique le revêtement de surfaces complexes et non planes : Le procédé en phase gazeuse du CVD offre une excellente uniformité et une couverture de marche difficile à égaler.

- Si votre substrat ne peut pas supporter des températures élevées (supérieures à 800 °C) : Le CVD n'est pas une option viable, et vous devez explorer des alternatives à plus basse température comme le dépôt physique en phase vapeur (PVD).

- Si votre procédé implique des forces d'impact élevées ou une coupe interrompue : La contrainte de traction inhérente aux revêtements CVD épais crée un risque d'échec plus élevé, le rendant moins adapté que des options plus ductiles.

Comprendre ces compromis fondamentaux est la clé pour sélectionner le traitement de surface approprié pour une performance et une longévité optimales.

Tableau récapitulatif :

| Avantage | Principal bénéfice | Idéal pour |

|---|---|---|

| Dureté supérieure | Résistance exceptionnelle à l'abrasion et à l'usure | Outils de coupe, pièces d'usure |

| Excellente uniformité | Film uniforme sur des formes complexes (couverture de marche) | Foret, fraises, composants complexes |

| Haute pureté et répétabilité | Revêtements cohérents et de haute qualité lot après lot | Semi-conducteurs, films diélectriques |

| Liaison chimique forte | Le revêtement s'intègre au substrat au niveau moléculaire | Applications à haute température |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de revêtement CVD ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour des applications de traitement de surface précises. Notre expertise dans la technologie CVD peut vous aider à obtenir des performances de revêtement supérieures pour vos projets les plus exigeants.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent apporter une dureté, une uniformité et une durabilité inégalées à vos opérations de laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que le revêtement carbone ? Libérez des performances supérieures dans vos matériaux

- Quelle est la température d'un four CVD ? De 200°C à 1600°C pour un dépôt de film précis

- Combien coûte le revêtement DLC ? Comprendre le coût d'une finition premium et haute performance

- Quelles sont les caractéristiques du dépôt physique en phase vapeur ? Obtenez des revêtements en couches minces durables et de haute pureté

- Quels sont les inconvénients du CVD du graphène ? Les défis pour obtenir une uniformité parfaite de la monocouche

- Qu'est-ce que le dépôt chimique en phase vapeur à faible puissance ? Découvrez le LPCVD pour une qualité de couches minces supérieure

- Quel est le processus du HDP CVD ? Maîtriser le remplissage sans vide des interstices pour la fabrication de semi-conducteurs

- Qu'est-ce qu'un four CVD ? Le guide ultime du revêtement en couches minces de précision