Le dépôt par pulvérisation cathodique est une technologie fondamentale utilisée pour créer des couches minces haute performance dans de nombreuses industries. Ses principales applications comprennent la fabrication de circuits intégrés, la création de revêtements antireflets sur le verre, l'application de couches dures et protectrices sur les outils de coupe, et la production de surfaces réfléchissantes pour des supports tels que les CD et les DVD.

La pulvérisation cathodique ne consiste pas seulement à appliquer un revêtement ; il s'agit de contrôler précisément les propriétés de ce revêtement. Sa capacité à déposer une vaste gamme de matériaux de manière uniforme et avec une adhérence supérieure en fait la méthode de choix pour les applications exigeant une grande pureté, une durabilité et des performances élevées.

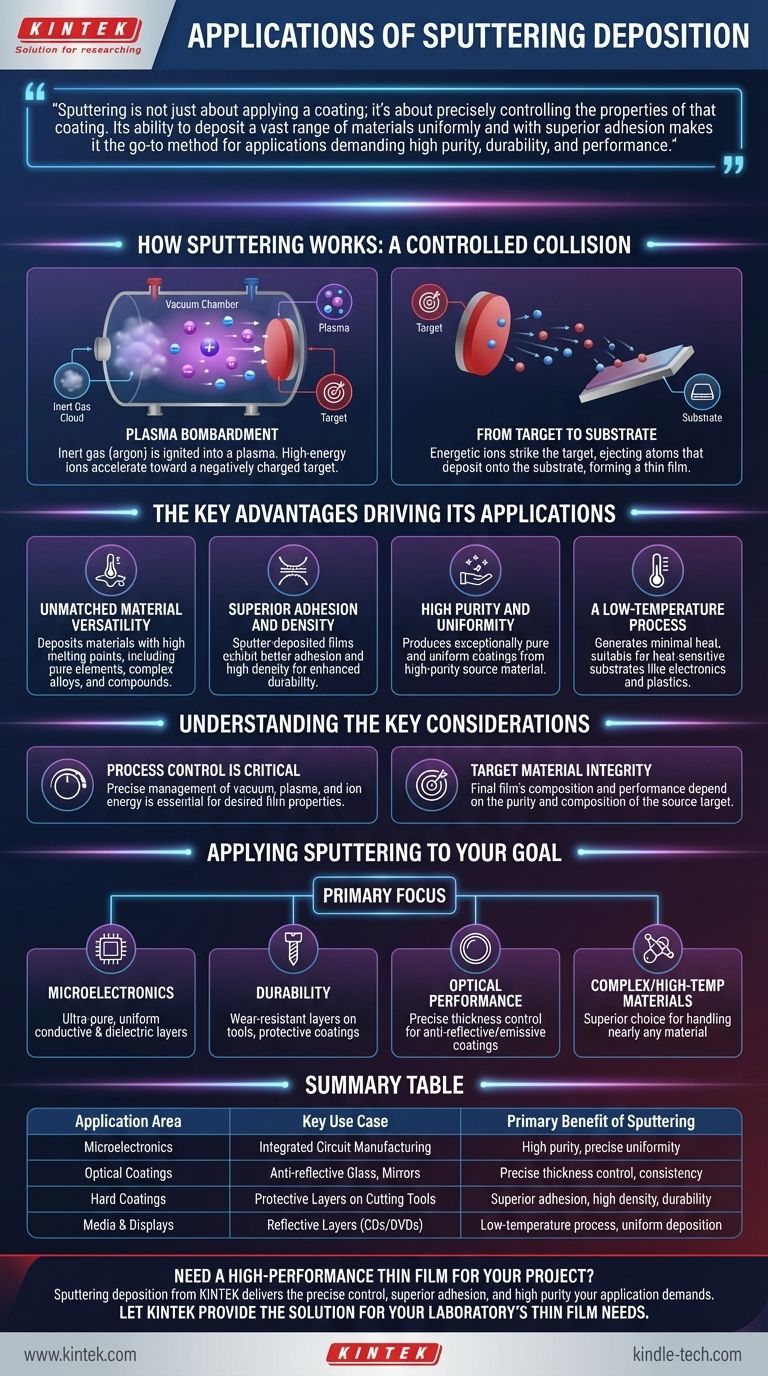

Comment fonctionne la pulvérisation cathodique : une collision contrôlée

Le mécanisme de base : le bombardement par plasma

La pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD) qui se déroule à l'intérieur d'une chambre à vide. Le processus commence par l'introduction d'un gaz inerte, généralement de l'argon.

Une haute tension est appliquée, ce qui enflamme le gaz en un plasma, un nuage d'ions chargés positivement et d'électrons libres.

Ces ions positifs de haute énergie sont accélérés vers un matériau source, connu sous le nom de cible, qui est maintenu à une charge négative.

De la cible au substrat

Lorsque les ions énergétiques frappent la cible, ils arrachent physiquement ou « pulvérisent » des atomes individuels de sa surface.

Ces atomes éjectés traversent ensuite la chambre à vide et se déposent sur le composant en cours de revêtement, appelé substrat, formant une couche mince et hautement contrôlée.

Les principaux avantages qui stimulent ses applications

Polyvalence des matériaux inégalée

La pulvérisation cathodique peut déposer des matériaux avec des points de fusion extrêmement élevés, avec lesquels il est impossible de travailler en utilisant les méthodes traditionnelles d'évaporation thermique.

Cela permet le dépôt d'une large gamme de matériaux, y compris des éléments purs, des alliages complexes et des composés, ce qui le rend essentiel pour la fabrication avancée.

Adhérence et densité supérieures

Les couches déposées par pulvérisation cathodique présentent généralement une meilleure adhérence au substrat par rapport aux couches évaporées.

Les revêtements résultants sont également de haute densité, ce qui se traduit directement par une durabilité et une longévité accrues, essentielles pour des applications telles que les couches protectrices sur les outils de coupe.

Haute pureté et uniformité

Étant donné que la composition du film est presque identique à celle du matériau source de haute pureté, la pulvérisation cathodique produit des revêtements exceptionnellement purs et uniformes.

Cette capacité est vitale pour l'industrie des semi-conducteurs, où même des impuretés infimes peuvent ruiner un circuit intégré, et pour les revêtements optiques qui exigent une cohérence parfaite.

Un processus à basse température

Le processus de pulvérisation cathodique génère très peu de chaleur rayonnante. C'est un avantage significatif car cela empêche les dommages thermiques aux substrats sensibles.

Cette nature à basse température le rend adapté au revêtement d'appareils électroniques ou de plastiques sensibles à la chaleur, tels que ceux utilisés dans les CD et les DVD.

Comprendre les considérations clés

Le contrôle du processus est critique

Le succès de la pulvérisation cathodique repose sur un contrôle précis de l'environnement sous vide, de la densité du plasma et de l'énergie des ions. Ce n'est pas une méthode de revêtement simple.

L'obtention des propriétés de film souhaitées, telles que l'adhérence et la densité, nécessite une gestion minutieuse de ces paramètres de processus complexes.

Intégrité du matériau cible

La composition du film final est le reflet direct de la cible source.

Cela signifie que le matériau cible doit être d'une pureté exceptionnellement élevée et posséder la bonne composition chimique pour garantir la performance du produit final. Le processus reproduit fidèlement la source, pour le meilleur ou pour le pire.

Appliquer la pulvérisation cathodique à votre objectif

Pour déterminer si la pulvérisation cathodique est le bon choix, considérez l'exigence principale de votre composant.

- Si votre objectif principal est la microélectronique : La pulvérisation cathodique est essentielle pour déposer les couches conductrices et diélectriques ultra-pures et uniformes requises pour les circuits intégrés.

- Si votre objectif principal est la durabilité : La meilleure adhérence et la haute densité des films pulvérisés les rendent idéaux pour créer des couches résistantes à l'usure sur les outils ou des revêtements protecteurs sur le verre.

- Si votre objectif principal est la performance optique : La pulvérisation cathodique offre le contrôle précis de l'épaisseur et l'uniformité nécessaires pour les revêtements antireflets ou émissifs haute performance.

- Si votre objectif principal est le dépôt de matériaux complexes ou à haute température : La pulvérisation cathodique est le choix supérieur aux méthodes thermiques pour sa capacité à traiter presque tous les matériaux, quel que soit leur point de fusion.

En fin de compte, la pulvérisation cathodique excelle partout où le contrôle précis de la composition, de l'adhérence et de l'uniformité d'un film est primordial pour la performance du produit final.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clé | Avantage principal de la pulvérisation cathodique |

|---|---|---|

| Microélectronique | Fabrication de circuits intégrés | Haute pureté, uniformité précise |

| Revêtements optiques | Verre antireflet, miroirs | Contrôle précis de l'épaisseur, cohérence |

| Revêtements durs | Couches protectrices sur outils de coupe | Adhérence supérieure, haute densité, durabilité |

| Supports et écrans | Couches réfléchissantes (CD/DVD) | Processus à basse température, dépôt uniforme |

Besoin d'une couche mince haute performance pour votre projet ?

Le dépôt par pulvérisation cathodique de KINTEK offre le contrôle précis, l'adhérence supérieure et la haute pureté que votre application exige. Que vous développiez des microélectroniques avancées, des revêtements protecteurs durables ou des couches optiques de haute qualité, notre expertise en équipement de laboratoire et consommables assure votre succès.

Laissez KINTEK fournir la solution pour les besoins en couches minces de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température